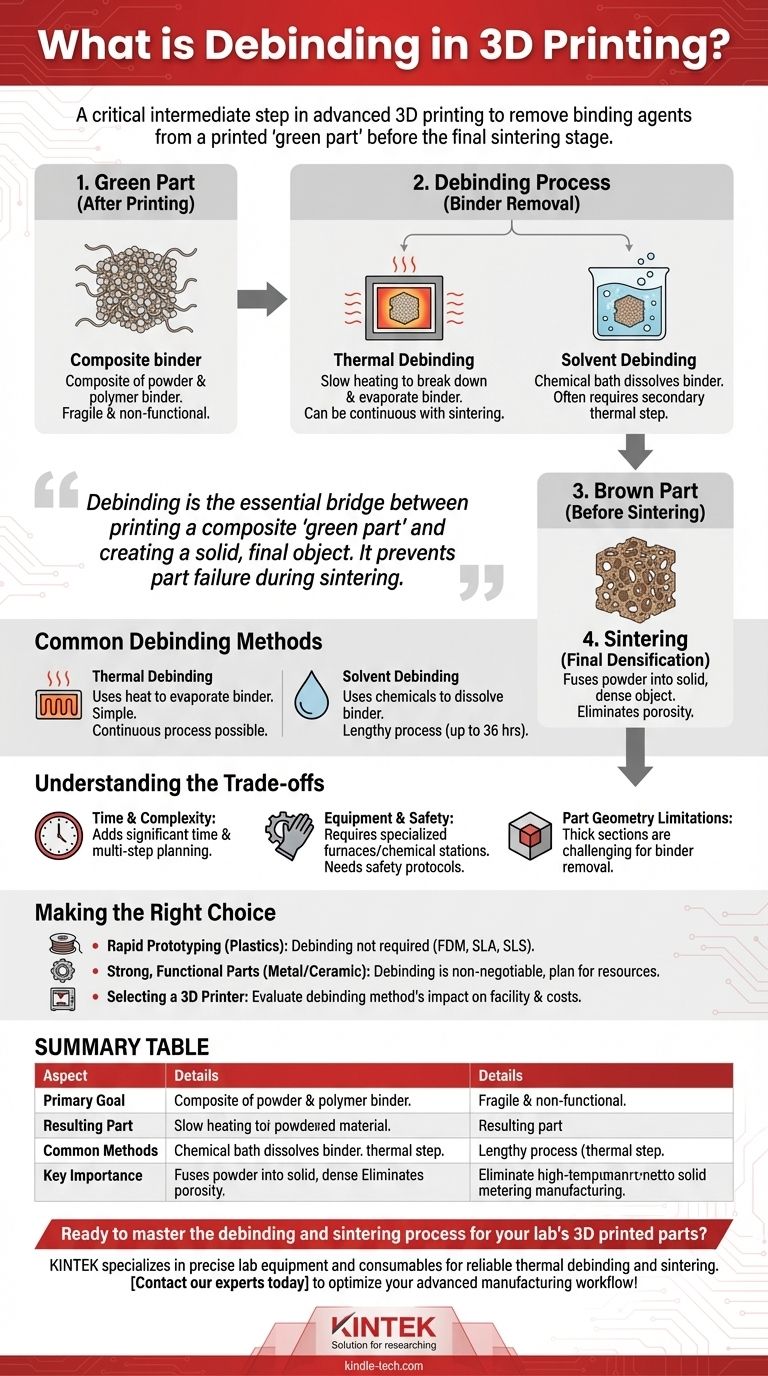

Nei processi avanzati di stampa 3D, la sgrassatura (debinding) è la fase intermedia cruciale in cui gli agenti leganti vengono rimossi da una parte appena stampata. Ciò viene fatto per purificare l'oggetto, lasciando solo il materiale di base – tipicamente polvere metallica o ceramica – in preparazione per la fase finale di sinterizzazione, che fonde la polvere in un oggetto solido e denso.

La sgrassatura è il ponte essenziale tra la stampa di una "parte verde" composita e la creazione di un oggetto solido finale. Rimuove sistematicamente il legante polimerico temporaneo, necessario per la stampa ma che rovinerebbe la parte se lasciato durante la densificazione finale.

Perché la sgrassatura è necessaria: il problema della "parte verde"

Molti metodi avanzati di stampa 3D non possono stampare direttamente con polvere metallica o ceramica pura. Invece, utilizzano un materiale composito in cui la polvere è miscelata con un legante polimerico, creando un materiale di base stampabile simile a un filamento o una pasta plastica.

Il ruolo dei leganti nella stampa

I leganti agiscono come una colla temporanea. Conferiscono al materiale la giusta consistenza per essere estrusa o modellata dalla stampante, mantenendo insieme la polvere metallica o ceramica nella forma desiderata. L'oggetto iniziale che esce dalla stampante è noto come "parte verde" (green part).

Una parte verde non è un oggetto metallico o ceramico funzionale. È un composito di polvere e polimero, spesso fragile e privo delle proprietà del materiale finale desiderate.

Da "verde" a "marrone"

L'obiettivo della sgrassatura è rimuovere il legante polimerico dalla parte verde. Questo è un processo delicato che deve essere eseguito senza disturbare le particelle di polvere tenute insieme in modo lasco.

Una volta rimosso il legante, la parte viene definita "parte marrone" (brown part). Ora è estremamente fragile – essenzialmente uno scheletro poroso di materiale in polvere – ma è pronta per il passaggio finale.

La conseguenza di non sgrassare

Se una parte verde fosse inserita direttamente in un forno di sinterizzazione ad alta temperatura, il legante polimerico intrappolato brucerebbe o bollirebbe rapidamente. Ciò creerebbe un'intensa pressione interna, causando la fessurazione, il rigonfiamento o persino l'esplosione della parte, distruggendola completamente. La sgrassatura assicura prima una rimozione controllata e delicata del legante.

Metodi di sgrassatura comuni

Il metodo di sgrassatura specifico è determinato dal tipo di legante utilizzato. I due approcci più comuni sono quello termico e quello a base di solvente.

Sgrassatura termica

Questo è il metodo più diretto, in cui la parte viene riscaldata lentamente in un forno o una fornace. Il calore scompone ed evapora il legante polimerico.

Alcuni materiali moderni sono progettati per un processo semplificato in cui la sgrassatura e la sinterizzazione avvengono in un unico ciclo di riscaldamento continuo all'interno di un unico forno.

Sgrassatura con solvente

In questo processo, la parte verde viene immersa in un bagno chimico. Il solvente è scelto specificamente per sciogliere l'agente legante primario senza intaccare il materiale in polvere.

Questo metodo spesso richiede una fase secondaria di sgrassatura termica per rimuovere eventuali agenti leganti residui prima della sinterizzazione. La durata può essere lunga, a volte fino a 24-36 ore a seconda delle dimensioni e della geometria della parte.

Comprendere i compromessi

La sgrassatura è un potente abilitatore per la creazione di parti metalliche e ceramiche, ma introduce considerazioni significative nel flusso di lavoro di produzione.

Tempo e complessità

La sgrassatura aggiunge una quantità considerevole di tempo al processo totale di realizzazione della parte. A differenza della stampa diretta di plastica, non è possibile stampare un oggetto e utilizzarlo immediatamente. La natura multi-fase richiede un'attenta pianificazione e controllo del processo.

Attrezzature e sicurezza

Questa fase richiede attrezzature specializzate oltre alla stampante 3D stessa, come un forno calibrato, una stazione di sgrassatura chimica o entrambe. La manipolazione di alte temperature e sostanze chimiche specifiche richiede anche guanti resistenti al calore, una ventilazione adeguata e protocolli di sicurezza stabiliti.

Limitazioni della geometria della parte

L'efficacia della sgrassatura è fortemente influenzata dalla geometria della parte. Sezioni molto spesse o dense sono impegnative perché il calore o il solvente impiegano molto più tempo a penetrare nel nucleo e a rimuovere tutto il legante. Questo può essere un vincolo di progettazione critico.

Fare la scelta giusta per il tuo processo

Comprendere la sgrassatura è fondamentale per scegliere la giusta tecnologia di produzione per le tue esigenze specifiche. Segna la linea di demarcazione tra la prototipazione semplice e la produzione di parti di livello industriale più complessa.

- Se il tuo obiettivo principale è la prototipazione rapida con materie plastiche: Probabilmente non incontrerai la sgrassatura, poiché i processi comuni come FDM, SLA o SLS non la richiedono.

- Se il tuo obiettivo è produrre parti metalliche o ceramiche resistenti e funzionali: La sgrassatura è una parte non negoziabile del flusso di lavoro che devi pianificare e preventivare in termini di tempo, attrezzature e competenza.

- Se stai selezionando un sistema di stampa 3D per metalli: Valuta attentamente il metodo di sgrassatura specifico che utilizza, poiché ciò influenzerà direttamente i requisiti della tua struttura, i tempi di consegna e i costi operativi.

In definitiva, sapere quando e perché è necessaria la sgrassatura ti consente di guardare oltre la stampante stessa e di comprendere l'intero ecosistema necessario per ottenere la tua parte finale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Obiettivo primario | Rimuovere il legante polimerico temporaneo da una "parte verde" stampata in 3D. |

| Parte risultante | Crea una fragile "parte marrone" pronta per la sinterizzazione. |

| Metodi comuni | Termico (riscaldamento) e a solvente (bagno chimico). |

| Importanza chiave | Previene il fallimento della parte (fessurazione/esplosione) durante la sinterizzazione finale ad alta temperatura. |

Pronto a padroneggiare il processo di sgrassatura e sinterizzazione per le parti stampate in 3D del tuo laboratorio? KINTEK è specializzata nelle attrezzature e nei materiali di consumo di precisione di cui hai bisogno per cicli di sgrassatura e sinterizzazione termica affidabili. La nostra esperienza ti assicura di ottenere componenti metallici e ceramici densi e di alta qualità in modo efficiente. Contatta oggi i nostri esperti per ottimizzare il tuo flusso di lavoro di produzione avanzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili