In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo sofisticato per creare film sottili solidi ad alte prestazioni su una superficie a partire da materiali gassosi. Implica l'introduzione di gas precursori in una camera di reazione dove interagiscono con un oggetto riscaldato (il substrato), provocando una reazione chimica che deposita un nuovo strato solido sulla superficie dell'oggetto.

L'intuizione cruciale è che il CVD non è semplicemente un metodo di rivestimento; è un processo di fabbricazione di materiali. Utilizza reazioni chimiche controllate, innescate dal calore, per costruire un materiale solido completamente nuovo, di elevata purezza, direttamente su un substrato, atomo per atomo o molecola per molecola.

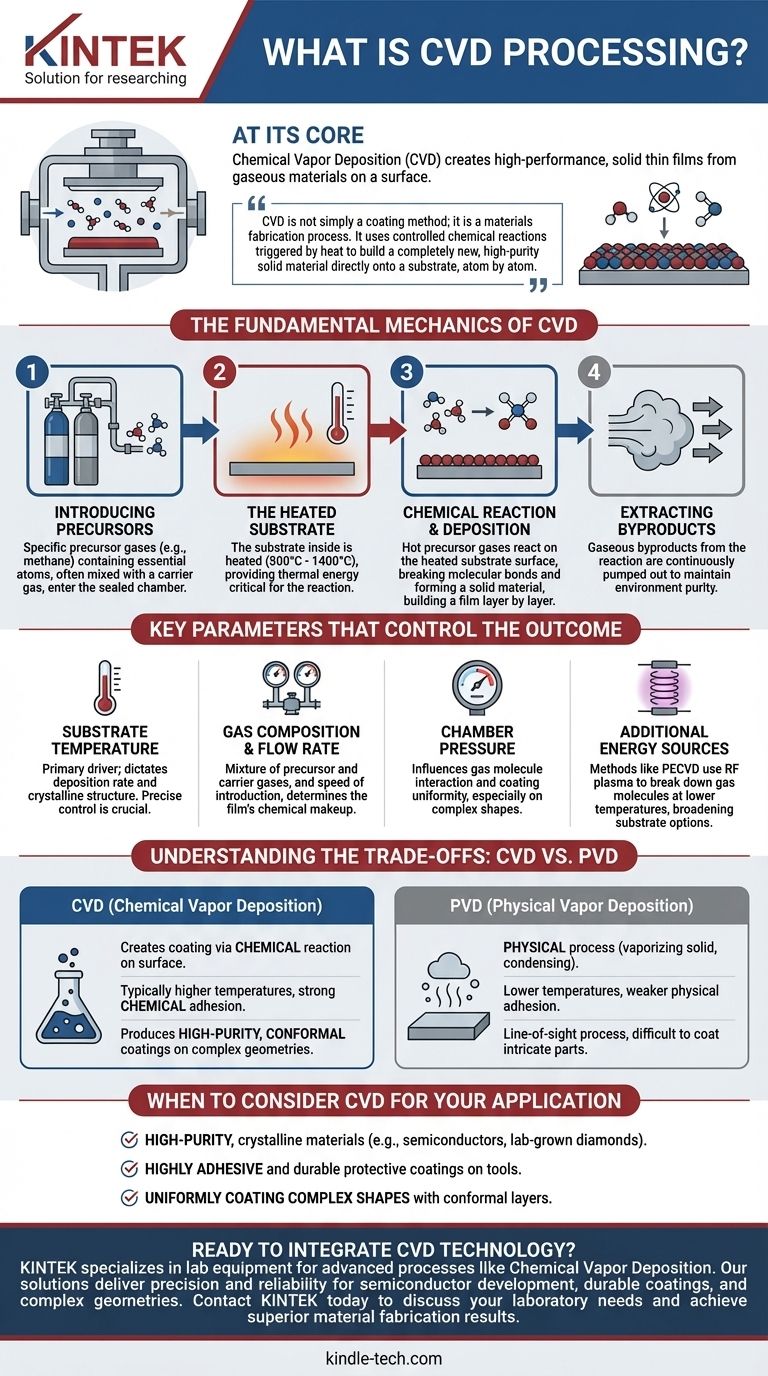

La Meccanica Fondamentale del CVD

Per comprendere il CVD, è meglio scomporlo nei suoi passaggi operativi fondamentali. Ogni fase è controllata con precisione per determinare le proprietà finali del film depositato.

Introduzione dei Precursori

Il processo inizia con l'introduzione di gas specifici, noti come precursori, in una camera sigillata. Questi gas contengono gli atomi essenziali del film che si intende creare. Ad esempio, per creare un film di diamante, vengono utilizzati gas ricchi di carbonio come il metano.

Questi precursori sono spesso miscelati con un gas vettore, un gas inerte che aiuta a trasportare le molecole reattive al substrato a una velocità controllata.

Il Ruolo del Substrato Riscaldato

All'interno della camera si trova l'oggetto da rivestire, noto come substrato. Questo substrato viene riscaldato a una temperatura molto elevata, tipicamente tra 800°C e 1400°C.

La temperatura del substrato è il parametro più critico dell'intero processo. Fornisce l'energia termica necessaria per avviare le reazioni chimiche e può persino agire da catalizzatore.

La Reazione Chimica e la Deposizione

Quando i gas precursori caldi entrano in contatto con il substrato riscaldato, l'energia provoca la rottura dei loro legami molecolari. Questo innesca una reazione chimica direttamente sulla superficie del substrato o molto vicino ad essa.

Il risultato di questa reazione è la formazione di un materiale solido che si lega al substrato, creando un film sottile. Questo processo di deposizione costruisce il film strato per strato, garantendo un rivestimento uniforme e spesso altamente puro.

Estrazione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi. Questi gas di scarto vengono continuamente pompati fuori dalla camera per mantenere la purezza dell'ambiente e consentire al processo di deposizione di continuare in modo efficiente.

Parametri Chiave che Controllano il Risultato

La qualità, lo spessore e la struttura del film creato dal CVD non sono casuali. Sono il risultato diretto di una gestione attenta di diverse variabili chiave.

Temperatura del Substrato

Essendo il principale motore della reazione, la temperatura determina la velocità di deposizione e la struttura cristallina del film. Un piccolo cambiamento di temperatura può alterare significativamente le proprietà del materiale finale.

Composizione del Gas e Portata

La miscela specifica di gas precursore e vettore, insieme alla velocità con cui vengono introdotti, determina la composizione chimica del film. Ciò consente la creazione di composti materiali molto specifici.

Pressione della Camera

La pressione all'interno della camera influenza il movimento e l'interazione delle molecole di gas. Influisce sull'uniformità del rivestimento, specialmente su substrati con forme complesse. Il CVD è tipicamente considerato un processo a pressione più elevata rispetto alle alternative.

Fonti di Energia Aggiuntive

Mentre il calore è il catalizzatore tradizionale, molti processi CVD moderni utilizzano altre fonti di energia per migliorare la reazione. Metodi come il CVD Potenziato al Plasma (PECVD) utilizzano un plasma RF per scomporre le molecole di gas a temperature più basse, ampliando la gamma di substrati utilizzabili.

Comprendere i Compromessi: CVD vs. PVD

Il CVD è spesso paragonato alla sua controparte, la Deposizione Fisica da Vapore (PVD). Comprendere le loro differenze è fondamentale per scegliere la tecnologia giusta.

La Distinzione Chimica vs. Fisica

Questa è la differenza più fondamentale. Il CVD crea il rivestimento attraverso una reazione chimica sulla superficie del substrato. Al contrario, il PVD è un processo fisico che comporta la vaporizzazione di un materiale solido e la sua condensazione sul substrato, come il vapore che brina una finestra fredda.

Temperatura e Adesione

Il CVD richiede tipicamente temperature molto più elevate, il che può limitare i tipi di materiali che possono essere utilizzati come substrati. Tuttavia, il legame chimico formato durante il CVD spesso si traduce in un'adesione eccezionalmente forte e durevole tra il film e il substrato.

Caratteristiche del Rivestimento

La natura chimica del CVD consente di produrre film altamente puri, densi e cristallini. È particolarmente efficace nella creazione di rivestimenti conformi, il che significa che può coprire uniformemente superfici complesse e non piane. Il PVD è generalmente un processo a linea di vista, il che può rendere difficile rivestire geometrie intricate.

Quando Considerare il CVD per la Tua Applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dal tuo obiettivo finale. Il CVD eccelle in scenari specifici in cui la purezza del materiale e l'integrità strutturale sono fondamentali.

- Se il tuo obiettivo principale è creare materiali cristallini di elevata purezza: il CVD è lo standard industriale per applicazioni come la produzione di semiconduttori e diamanti da laboratorio.

- Se il tuo obiettivo principale è un rivestimento altamente adesivo e durevole: il legame chimico intrinseco nel CVD fornisce un'adesione superiore per strati protettivi su utensili e componenti.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse: la capacità del CVD di depositare uno strato conforme lo rende ideale per parti intricate dove i metodi a linea di vista fallirebbero.

In definitiva, la Deposizione Chimica da Vapore è una tecnologia fondamentale che consente a ingegneri e scienziati di costruire materiali avanzati da zero.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave | Impatto sul Film Finale |

|---|---|---|

| Introduzione del Precursore | I gas contenenti gli atomi del film entrano nella camera. | Determina la composizione chimica del materiale. |

| Riscaldamento del Substrato | Il substrato viene riscaldato ad alte temperature (800°C-1400°C). | Guida la reazione chimica; controlla la velocità di deposizione e la struttura. |

| Reazione Chimica e Deposizione | I precursori reagiscono sulla superficie calda del substrato. | Costruisce il film solido strato per strato, garantendo uniformità e purezza. |

| Estrazione dei Sottoprodotti | I gas di scarto vengono pompati fuori dalla camera. | Mantiene un ambiente puro per una deposizione coerente e di alta qualità. |

Pronto a integrare la tecnologia CVD nel flusso di lavoro del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di cui hai bisogno per sfruttare processi avanzati come la Deposizione Chimica da Vapore. Che tu stia sviluppando semiconduttori, creando rivestimenti protettivi durevoli o lavorando con geometrie di parti complesse, le nostre soluzioni sono progettate per offrire la precisione e l'affidabilità che la tua ricerca richiede.

Contatta KINTEK oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati superiori nella fabbricazione di materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione