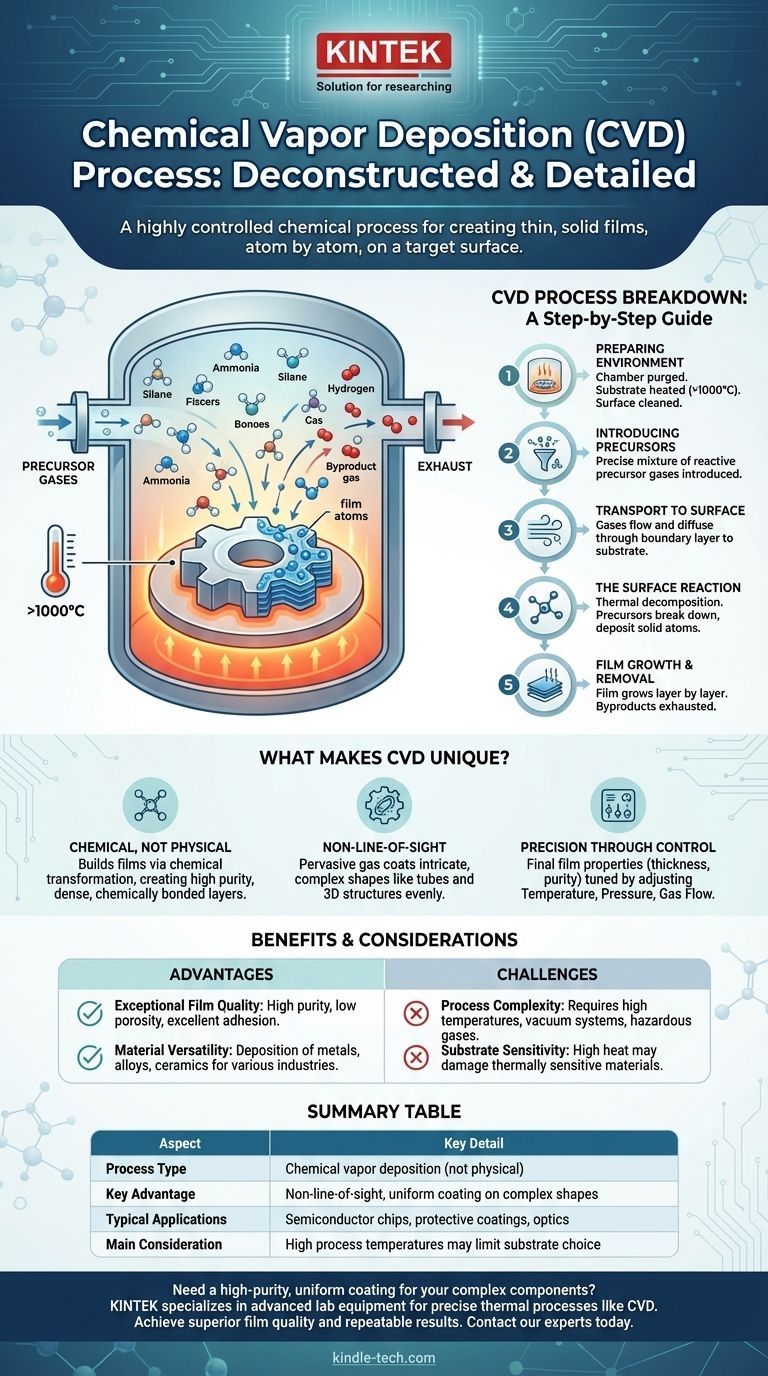

In sostanza, la deposizione chimica da vapore (CVD) è un processo altamente controllato per creare film sottili e solidi su una superficie. Funziona introducendo gas reattivi (precursori) in una camera riscaldata, dove subiscono una reazione chimica su un oggetto bersaglio (il substrato), depositando un nuovo strato di materiale atomo per atomo. Questo metodo è fondamentale per la produzione di tutto, dai chip per computer ai rivestimenti protettivi durevoli.

La vera potenza della CVD non risiede solo nella sua capacità di depositare un film, ma nella sua natura chimica. A differenza dei metodi fisici, la CVD "coltiva" uno strato di elevata purezza e uniformità che può conformarsi a forme complesse, rendendola una tecnologia cardine per l'elettronica avanzata e i materiali durevoli.

Scomposizione del Processo CVD: Una Spiegazione Passo Dopo Passo

Nel suo nucleo, la CVD è una sequenza di eventi sofisticata e precisa. Ogni fase è fondamentale per costruire un film di alta qualità con le proprietà desiderate.

Fase 1: Preparazione dell'Ambiente

Prima che possa avvenire qualsiasi deposizione, è necessario preparare perfettamente il palcoscenico. Ciò comporta il posizionamento del substrato (l'oggetto da rivestire) all'interno di una camera di reazione.

La camera viene quindi spurgata da eventuali gas residui e il substrato viene riscaldato, spesso a temperature superiori a 1000°C. Questo calore intenso pulisce la superficie del substrato e fornisce l'energia termica necessaria per guidare le reazioni chimiche imminenti.

Fase 2: Introduzione dei Precursori

Una volta che la camera è calda e pulita, viene introdotta una miscela attentamente misurata di gas precursori. Questi gas contengono gli atomi che alla fine formeranno il film finale.

La portata, la concentrazione e il rapporto di questi gas sono controllati con estrema precisione, poiché influenzano direttamente la chimica della deposizione.

Fase 3: Trasporto alla Superficie

I gas precursori fluiscono attraverso la camera e si diffondono attraverso uno strato limite stazionario di gas che si forma appena sopra il substrato riscaldato.

Il trasporto riuscito delle specie reattive attraverso questo strato fino alla superficie del substrato è fondamentale per ottenere un rivestimento uniforme.

Fase 4: La Reazione Superficiale

Questo è il cuore del processo CVD. Quando i gas precursori vengono adsorbiti (attaccati) sulla superficie calda del substrato, l'energia termica innesca una reazione chimica.

Questa reazione, spesso una forma di decomposizione termica, scompone le molecole precursore, lasciando dietro di sé gli atomi solidi desiderati che si legano alla superficie.

Fase 5: Crescita del Film e Rimozione dei Sottoprodotti

Man mano che gli atomi solidi si depositano, formano un film sottile, denso e di elevata purezza sul substrato. Il film cresce strato dopo strato, creando un rivestimento con uno spessore e una struttura controllati.

Nel frattempo, eventuali sottoprodotti gassosi indesiderati derivanti dalla reazione chimica vengono trasportati via dal substrato ed espulsi dalla camera.

Cosa Rende Unica la CVD?

La CVD non è l'unico modo per creare un film sottile, ma i suoi principi fondamentali le conferiscono vantaggi distinti e potenti.

È un Processo Chimico, Non Fisico

A differenza di metodi come lo sputtering, che sbattono fisicamente atomi da un bersaglio su un substrato, la CVD costruisce il film attraverso una trasformazione chimica. Ciò consente la creazione di film di elevata purezza, densi e persino monocristallini che sono chimicamente legati al substrato.

Deposizione Senza Linea di Vista

Poiché la deposizione è guidata da un gas pervasivo, la CVD non è un processo a "linea di vista". I gas precursori possono fluire e rivestire le superfici di forme incredibilmente complesse, comprese le parti interne di tubi o strutture tridimensionali intricate.

Precisione Tramite Controllo

Le proprietà finali del film—come il suo spessore, la purezza e la struttura cristallina—non sono lasciate al caso. Sono regolate direttamente regolando i parametri chiave del processo: temperatura, pressione e portate di gas. Ciò conferisce agli ingegneri un immenso controllo sul materiale finale.

Comprendere i Vantaggi e i Compromessi

Nessun processo è perfetto per ogni applicazione. Comprendere i punti di forza e le sfide intrinseche della CVD è fondamentale per utilizzarla in modo efficace.

Vantaggio: Qualità del Film Eccezionale

La CVD è rinomata per produrre film con elevata purezza e bassissima porosità. I rivestimenti risultanti sono densi, durevoli e aderiscono eccezionalmente bene al substrato.

Vantaggio: Versatilità dei Materiali

Un'ampia gamma di materiali può essere depositata utilizzando la CVD, inclusi metalli puri, leghe complesse e ceramiche dure. Ciò rende il processo adatto a una vasta gamma di settori, dall'ottica all'aerospaziale.

Sfida Potenziale: Complessità del Processo

L'uso di alte temperature, sistemi a vuoto e gas precursori reattivi (a volte pericolosi) fa sì che le apparecchiature CVD siano complesse e richiedano un rigoroso controllo del processo e protocolli di sicurezza.

Sfida Potenziale: Sensibilità del Substrato

Le alte temperature richieste per molti processi CVD possono danneggiare o deformare substrati termicamente sensibili. Ciò può limitare i tipi di materiali che possono essere rivestiti con successo.

Quando la CVD è la Scelta Giusta?

Basa la tua decisione sui requisiti specifici e non negoziabili del tuo prodotto finale.

- Se la tua attenzione principale è rivestire superfici complesse e non piatte: La CVD è superiore perché la sua natura in fase gassosa le consente di depositarsi uniformemente su geometrie intricate dove i metodi a linea di vista fallirebbero.

- Se la tua attenzione principale è ottenere la massima purezza e densità del materiale: Il processo di reazione chimica della CVD eccelle nel creare film con pochissime impurità o vuoti, il che è fondamentale per l'elettronica e l'ottica ad alte prestazioni.

- Se la tua attenzione principale è rivestire materiali sensibili alla temperatura: Devi verificare attentamente se la temperatura standard del processo CVD è compatibile con il tuo substrato, oppure indagare su varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD).

In definitiva, padroneggiare la CVD significa controllare con precisione la chimica e le condizioni ambientali per costruire materiali superiori fin dalle fondamenta.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione chimica da vapore (non fisica) |

| Vantaggio Chiave | Deposizione senza linea di vista, rivestimento uniforme su forme complesse |

| Applicazioni Tipiche | Chip a semiconduttore, rivestimenti protettivi, ottica |

| Considerazione Principale | Le alte temperature di processo possono limitare la scelta del substrato |

Hai bisogno di un rivestimento uniforme e di elevata purezza per i tuoi componenti complessi? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per processi termici precisi come la CVD. Le nostre soluzioni aiutano i laboratori a ottenere una qualità del film superiore e risultati ripetibili. Contatta oggi stesso i nostri esperti tramite il nostro modulo di contatto per discutere come possiamo supportare le tue specifiche sfide di deposizione di materiali.

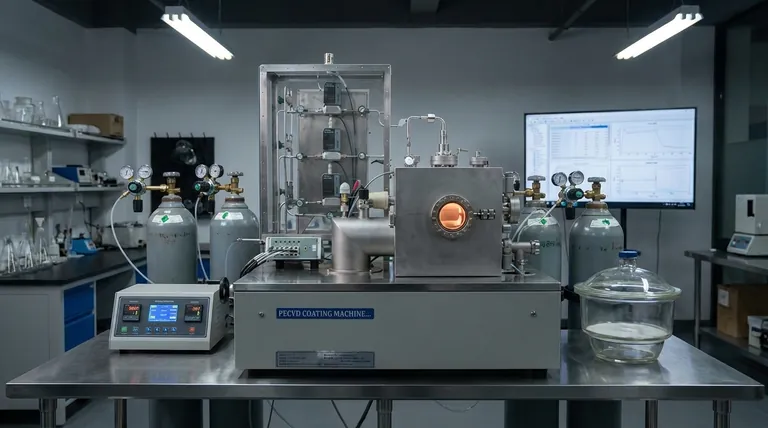

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore