In sintesi, la deposizione chimica da fase vapore (CVD) viene utilizzata per applicare rivestimenti funzionali e altamente durevoli su materiali per applicazioni industriali esigenti. I suoi usi principali sono nella creazione di superfici estremamente dure e resistenti all'usura per utensili da taglio e nella produzione di film sottili critici per l'industria dei semiconduttori e dell'elettronica.

Il principio fondamentale della CVD è l'utilizzo di una reazione chimica, innescata da alte temperature, per far crescere un nuovo strato di materiale direttamente sulla superficie di un componente. Questo processo crea un legame eccezionalmente forte e un rivestimento uniforme, rendendolo ideale per applicazioni che richiedono estrema durezza e stabilità termica, ma l'alta temperatura limita i tipi di materiali su cui può essere utilizzato.

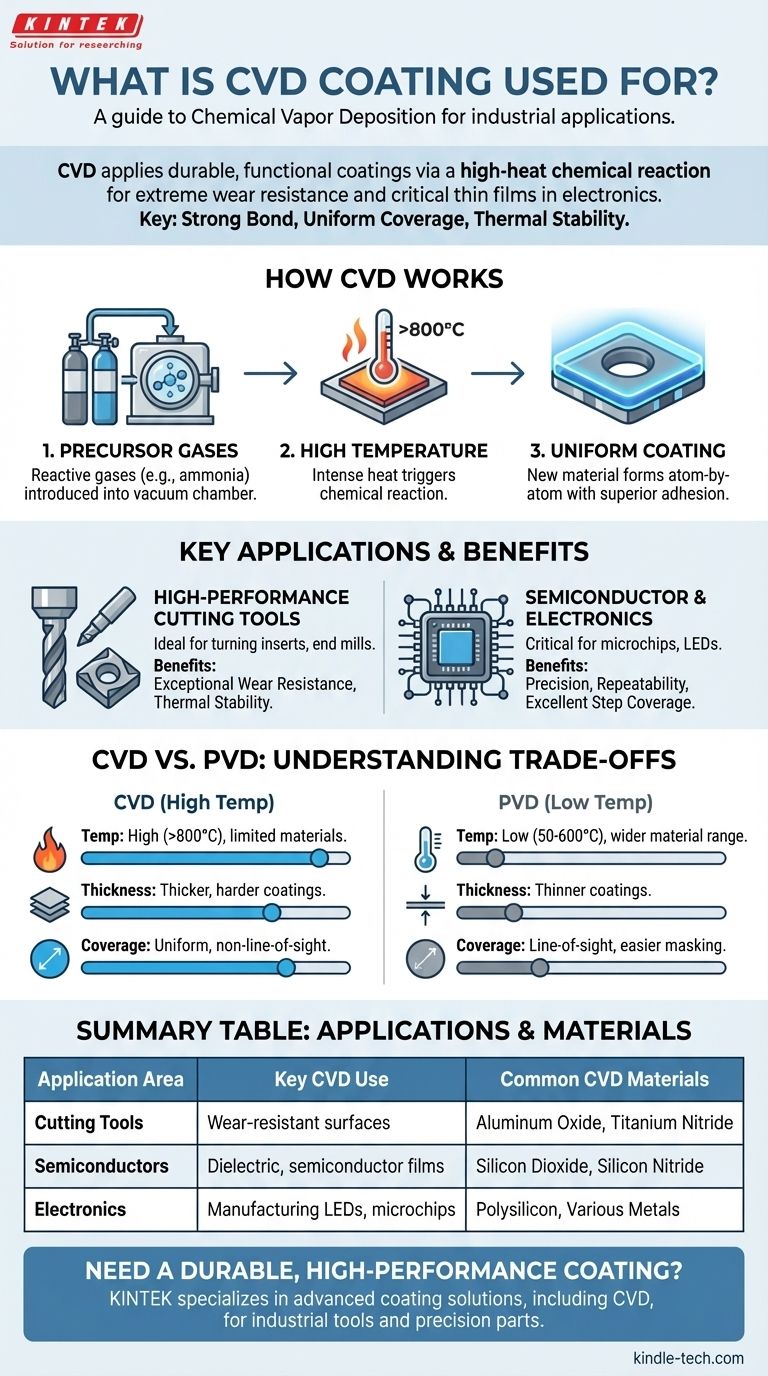

Come funziona la deposizione chimica da fase vapore (CVD)

La CVD è fondamentalmente diversa dalla verniciatura o dalla placcatura. Non si limita ad aggiungere uno strato superficiale; sintetizza un nuovo materiale direttamente sul substrato attraverso un processo chimico.

Il ruolo dei gas precursori

Il processo inizia introducendo gas reattivi specifici, noti come precursori, in una camera a vuoto contenente la parte da rivestire. Ad esempio, la deposizione di nitruro di silicio richiede gas come ammoniaca e diclorosilano.

L'importanza dell'alta temperatura

Queste parti vengono riscaldate a temperature molto elevate, spesso superiori a 800°C (1472°F). Questo calore intenso fornisce l'energia necessaria per innescare una reazione chimica tra i gas precursori.

Adesione superiore e copertura uniforme

La reazione provoca la formazione di un nuovo materiale solido che si deposita atomo per atomo sulla superficie calda, creando un film sottile. Poiché questo film è legato chimicamente al substrato, la sua adesione è eccezionalmente forte.

Fondamentalmente, poiché i gas precursori circondano l'intero componente, il rivestimento si forma uniformemente su tutte le superfici esposte, comprese forme complesse e canali interni. Questo è un vantaggio chiave rispetto ai processi "a linea di vista".

Applicazioni chiave guidate dalle proprietà della CVD

Le caratteristiche uniche della CVD—durezza, resistenza al calore e copertura uniforme—la rendono la scelta superiore per una serie specifica di applicazioni ad alte prestazioni.

Utensili da taglio ad alte prestazioni

La CVD è ideale per rivestire utensili che subiscono forze di taglio continue e ad alto stress, come inserti per tornitura e alcune frese o punte da trapano.

I rivestimenti spessi (10-20 μm) ed estremamente duri, spesso realizzati con materiali come l'ossido di alluminio (Al2O3), forniscono un'eccezionale resistenza all'usura e stabilità termica. Ciò consente agli utensili di mantenere un filo affilato più a lungo durante la lavorazione di materiali duri ad alta velocità.

Produzione di semiconduttori ed elettronica

La CVD è una tecnologia fondamentale nella fabbricazione di microchip, LED, celle solari e altri dispositivi elettronici. La sua precisione è essenziale per costruire strutture microscopiche strato per strato.

Il processo viene utilizzato per depositare vari film critici, tra cui:

- Film dielettrici (es. SiO₂, Si₃N₄) per isolare gli strati conduttivi.

- Film semiconduttori che costituiscono la base dei transistor.

- Film metallici conduttivi che creano i circuiti all'interno di un chip.

L'eccellente ripetibilità e la copertura a gradino (la sua capacità di rivestire le pareti verticali di minuscole trincee) della CVD sono vitali per l'affidabilità e le prestazioni dell'elettronica moderna.

Comprendere i compromessi: CVD vs. PVD

Sebbene entrambi siano metodi di deposizione sotto vuoto, la CVD e la deposizione fisica da fase vapore (PVD) presentano vantaggi e limitazioni distinti. La scelta tra i due dipende interamente dai requisiti dell'applicazione.

Temperatura: la limitazione determinante della CVD

Le alte temperature richieste per il processo CVD sono il suo più grande punto di forza e la sua più grande debolezza. Questo calore limita il suo utilizzo a materiali che possono resistervi, come carburi cementati, ceramiche e alcuni acciai ad alta temperatura.

La PVD, al contrario, opera a temperature molto più basse (50-600°C), rendendola adatta a una gamma più ampia di materiali, inclusi acciai trattati termicamente, materie plastiche e varie leghe utilizzate in dispositivi medici e beni di consumo.

Spessore del rivestimento e durezza

La CVD produce tipicamente rivestimenti più spessi, più duri e più resistenti all'abrasione rispetto alla PVD. Ciò la rende superiore per combattere l'intensa usura osservata nelle operazioni di taglio continuo.

I rivestimenti PVD sono più sottili, il che può essere un vantaggio per preservare l'affilatura di un tagliente altamente preciso, rendendoli ideali per compiti che coinvolgono tagli interrotti come la fresatura.

Copertura: Uniforme vs. Linea di vista

La CVD è un processo non a linea di vista. Il gas reattivo fluisce attorno all'intera parte, garantendo un rivestimento uniforme anche su superfici interne e geometrie complesse.

La PVD è un processo a linea di vista, in cui il materiale di rivestimento viaggia in linea retta da una sorgente al substrato. Ciò rende più facile mascherare aree specifiche che non si desidera rivestire, ma rende difficile coprire forme complesse o interne.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di rivestimento corretta richiede una chiara comprensione del tuo obiettivo principale.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura e al calore: La CVD è spesso la scelta superiore grazie ai suoi rivestimenti spessi, legati chimicamente e termicamente stabili, ideali per utensili industriali per impieghi gravosi.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: La PVD è l'unica opzione praticabile, poiché il suo processo a bassa temperatura non danneggerà o deformerà il materiale di base.

- Se il tuo obiettivo principale è rivestire uniformemente geometrie interne complesse: La natura non a linea di vista della CVD offre un vantaggio distintivo per garantire una copertura completa e uniforme.

- Se il tuo obiettivo principale sono finiture estetiche o biocompatibilità: La PVD è la tecnologia dominante per applicazioni come apparecchi, gioielli e impianti medici grazie alla sua versatilità e alla temperatura di processo inferiore.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza la tecnologia di rivestimento che si allinea perfettamente con il tuo materiale, la geometria e gli obiettivi di prestazione.

Tabella riassuntiva:

| Area di applicazione | Uso chiave del rivestimento CVD | Materiali CVD comuni |

|---|---|---|

| Utensili da taglio | Superfici resistenti all'usura per inserti, frese | Ossido di alluminio (Al₂O₃), Nitruro di Titanio (TiN) |

| Semiconduttori | Film dielettrici, semiconduttori e conduttivi | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) |

| Elettronica | Produzione di LED, celle solari e microchip | Polisilicio, Metalli vari |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per i tuoi componenti? KINTEK è specializzata in soluzioni di rivestimento avanzate, inclusa la CVD, per utensili industriali e parti di precisione. La nostra esperienza assicura che i vostri prodotti ottengano una resistenza all'usura superiore, stabilità termica e copertura uniforme, anche su geometrie complesse. Contatta oggi i nostri esperti di rivestimento per discutere come possiamo migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza