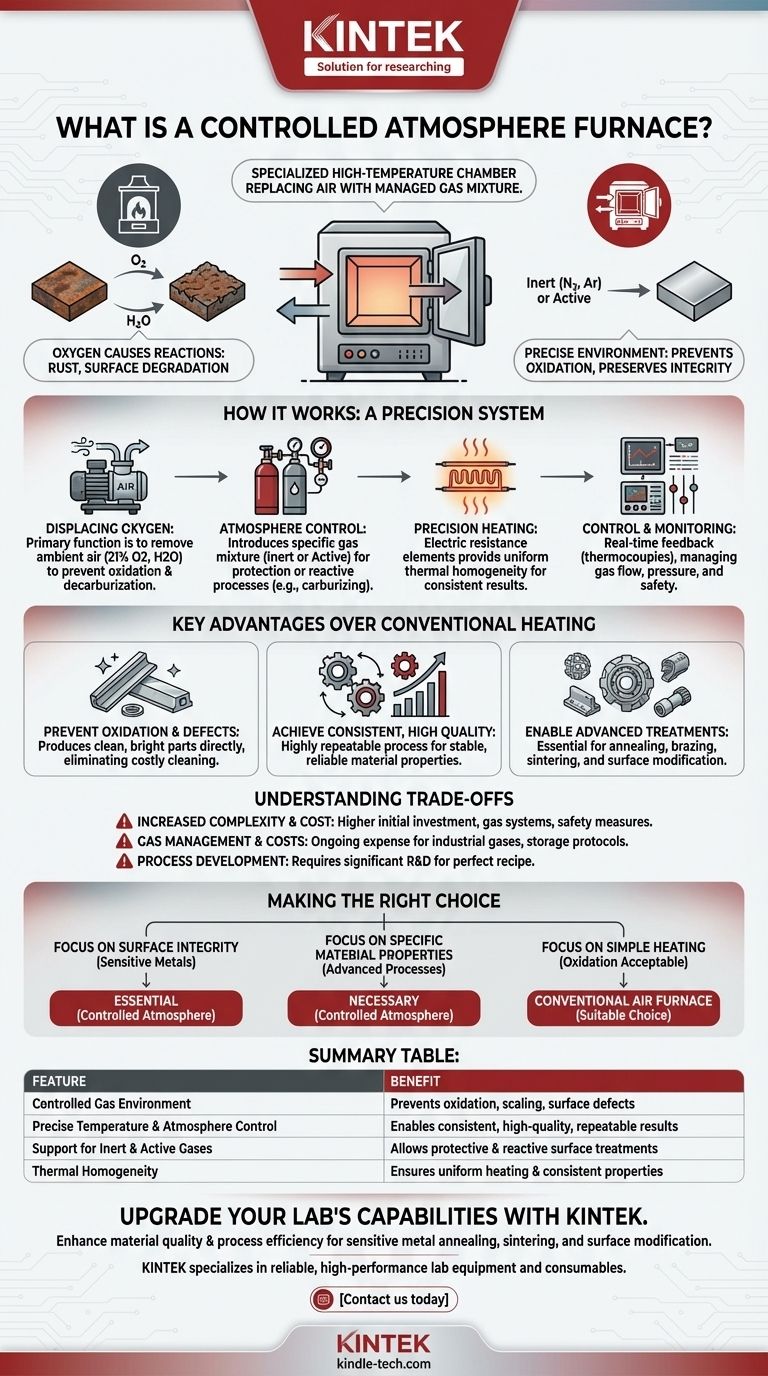

In sostanza, un forno a atmosfera controllata è una camera specializzata ad alta temperatura che sostituisce l'aria normale al suo interno con una miscela di gas attentamente gestita. Questo controllo preciso dell'ambiente interno consente di riscaldare e raffreddare i materiali senza subire reazioni chimiche indesiderate, come ossidazione o formazione di scaglie, che si verificherebbero in presenza di ossigeno.

Il problema fondamentale del riscaldamento dei materiali all'aria è che l'ossigeno provoca reazioni indesiderate come ruggine e degrado superficiale. Un forno a atmosfera controllata risolve questo problema creando un ambiente protettivo, non reattivo (o selettivamente reattivo), garantendo che l'integrità e le proprietà finali del materiale siano preservate.

Come funziona un forno a atmosfera controllata

Un forno a atmosfera controllata è più di una semplice scatola calda; è un sistema di precisione in cui l'ambiente è importante quanto la temperatura. Ogni componente lavora insieme per ottenere un risultato altamente specifico.

Il principio fondamentale: spostare l'ossigeno

La funzione principale è rimuovere l'aria ambiente, che contiene circa il 21% di ossigeno e quantità variabili di vapore acqueo, dalla camera di riscaldamento.

Quest'aria viene sostituita con un gas specifico o una miscela di gas. Ciò previene l'ossidazione, la decarburazione (la perdita di carbonio dall'acciaio) e altre modifiche chimiche che potrebbero compromettere la qualità del materiale.

Il sistema di controllo dell'atmosfera: il componente critico

Questo è il cuore del forno. Il sistema introduce una specifica miscela di gas per creare l'ambiente desiderato.

I gas possono essere inerti, come azoto o argon, che semplicemente proteggono il materiale dal reagire. Possono anche essere attivi, progettati per reagire intenzionalmente con la superficie del materiale, come nei processi di cementazione o nitrurazione. La misurazione e il controllo precisi di questo flusso di gas sono essenziali per il successo.

Il sistema di riscaldamento: precisione e uniformità

Il riscaldamento è tipicamente realizzato con elementi a filo resistivo elettrici. Questi elementi generano calore quando la corrente elettrica li attraversa.

Il forno è progettato per distribuire questo calore uniformemente tramite irraggiamento, garantendo l'omogeneità termica. Ciò significa che l'intero pezzo raggiunge la temperatura target in modo uniforme, prevenendo incoerenze nel prodotto finale.

I sistemi di controllo e monitoraggio

I forni moderni si affidano a sistemi di controllo sofisticati. I sensori di temperatura (come i termocoppie) forniscono un feedback in tempo reale, consentendo al sistema di mantenere un profilo di temperatura preciso.

Questi sistemi gestiscono anche il flusso di gas, la pressione e i blocchi di sicurezza, assicurando che il processo sia ripetibile e sicuro per gli operatori.

Vantaggi chiave rispetto al riscaldamento convenzionale

L'utilizzo di un'atmosfera controllata offre vantaggi significativi rispetto al riscaldamento dei materiali in un forno ad aria standard. Il valore risiede nella qualità e nella consistenza del prodotto finale.

Prevenzione dell'ossidazione e dei difetti superficiali

Questo è il vantaggio più significativo. Per materiali come acciaio, rame e altre leghe, il riscaldamento all'aria crea uno strato di ossido superficiale. Questo strato deve spesso essere rimosso in una fase separata e costosa. Un forno a atmosfera controllata produce pezzi puliti e brillanti direttamente dal trattamento termico.

Ottenere risultati coerenti e di alta qualità

Eliminando la variabile dell'aria ambiente, il processo diventa altamente ripetibile. Ciò garantisce che ogni pezzo lavorato abbia le stesse proprietà del materiale, dalla durezza superficiale alla struttura interna. Il risultato è una qualità del materiale stabile e affidabile.

Abilitare trattamenti termici avanzati

Processi come ricottura, brasatura e sinterizzazione sono notevolmente migliorati quando l'ossigeno viene rimosso. Inoltre, i trattamenti avanzati di modifica superficiale sono possibili solo in un'atmosfera controllata dove gas reattivi specifici possono essere introdotti per alterare la chimica del materiale.

Comprendere i compromessi

Sebbene potente, questa tecnologia non è sempre la scelta necessaria. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità e costi maggiori

I forni a atmosfera sono più complessi e hanno un costo di investimento iniziale superiore rispetto ai semplici forni ad aria. Richiedono sistemi di erogazione del gas, controllori di flusso e misure di sicurezza più sofisticate.

Gestione dei gas e costi operativi

Il costo continuo dei gas industriali può essere significativo, specialmente per le operazioni su larga scala. La corretta conservazione, manipolazione e i protocolli di sicurezza per gas come idrogeno o ammoniaca aggiungono un ulteriore livello di requisiti operativi.

Sviluppo del processo

Sviluppare la "ricetta" perfetta — la combinazione esatta di temperatura, tempo e composizione del gas — per un materiale specifico e il risultato desiderato può richiedere notevoli attività di ricerca e sviluppo. Non è sempre una soluzione "plug-and-play".

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un forno a atmosfera controllata dovrebbe essere guidata dalla qualità richiesta del tuo prodotto finale.

- Se la tua attenzione principale è l'integrità superficiale e la prevenzione dell'ossidazione: Un forno a atmosfera controllata è essenziale per lavorare metalli sensibili per ottenere una finitura pulita e priva di scaglie.

- Se la tua attenzione principale è il raggiungimento di proprietà specifiche del materiale: Il controllo preciso dell'ambiente è necessario per processi avanzati come cementazione, nitrurazione o ricottura brillante.

- Se la tua attenzione principale è il semplice riscaldamento dove l'ossidazione superficiale è accettabile: Un forno ad aria convenzionale, meno complesso e più economico, può essere una scelta perfettamente adeguata.

Controllando l'atmosfera, ottieni un controllo diretto sulla qualità e sulle prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Ambiente gassoso controllato | Previene ossidazione, scaglie e difetti superficiali |

| Controllo preciso di temperatura e atmosfera | Consente risultati coerenti e di alta qualità e processi ripetibili |

| Supporto per gas inerti e attivi | Permette trattamenti superficiali sia protettivi che reattivi (es. cementazione) |

| Omogeneità termica | Garantisce riscaldamento uniforme e proprietà del materiale coerenti |

Migliora le capacità del tuo laboratorio con un forno a atmosfera controllata KINTEK.

Che tu stia lavorando su ricottura di metalli sensibili, sinterizzazione avanzata o processi di modifica superficiale, i nostri forni forniscono il controllo ambientale preciso di cui hai bisogno per prevenire l'ossidazione e ottenere risultati superiori e ripetibili.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, soddisfacendo tutte le esigenze del tuo laboratorio con soluzioni affidabili e ad alte prestazioni.

Contattaci oggi per discutere come un forno a atmosfera controllata può migliorare la qualità del tuo materiale e l'efficienza del processo!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza