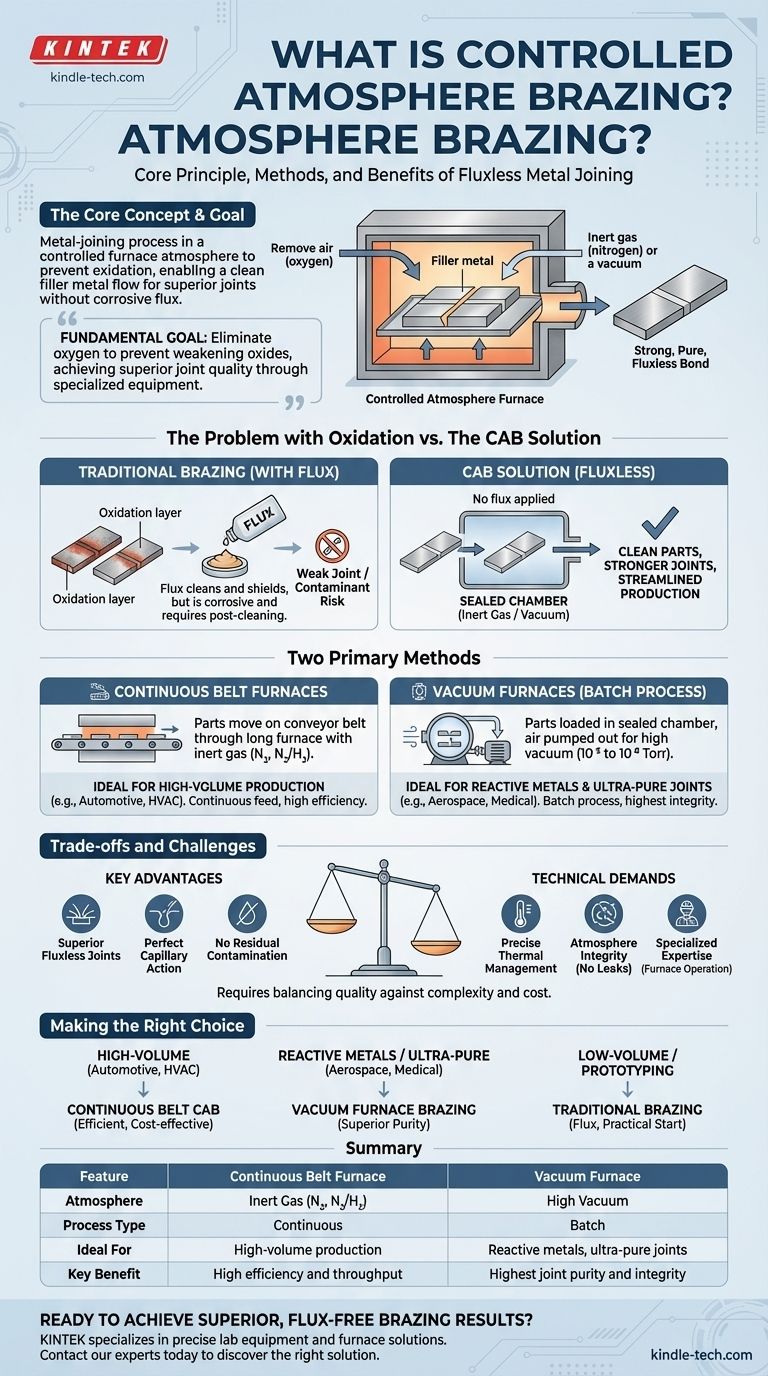

Nella sua essenza, la brasatura in atmosfera controllata (CAB) è un processo di giunzione dei metalli che avviene all'interno di un forno in cui l'atmosfera è attentamente gestita per prevenire l'ossidazione. Rimuovendo l'ossigeno e utilizzando un gas inerte come l'azoto o creando un vuoto, la CAB consente a un metallo d'apporto di fluire pulitamente tra due parti, creando un legame eccezionalmente forte e puro senza la necessità di flussanti chimici corrosivi.

L'obiettivo fondamentale della brasatura in atmosfera controllata è ottenere una qualità di giunzione superiore eliminando l'ossigeno dal processo. Ciò impedisce la formazione di ossidi che indeboliscono il legame, ma richiede attrezzature specializzate e un controllo preciso della temperatura e delle condizioni atmosferiche.

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

Quando i metalli vengono riscaldati ad alte temperature in presenza di aria normale, reagiscono con l'ossigeno. Questo processo, chiamato ossidazione, crea uno strato sulla superficie del metallo che può impedire al materiale d'apporto di aderire correttamente, provocando una giunzione debole o fallita.

Il Problema dell'Ossidazione

L'ossidazione agisce come un contaminante. Nella brasatura tradizionale, questo viene gestito applicando un agente chimico chiamato flussante, che pulisce la superficie e la protegge dall'ossigeno durante il riscaldamento.

Tuttavia, il flussante stesso può essere problematico. È spesso corrosivo e deve essere completamente rimosso dalla parte dopo la brasatura, il che aggiunge una fase extra e difficile al processo di produzione.

La Soluzione CAB: Rimuovere l'Ossigeno

La brasatura in atmosfera controllata risolve questo problema rimuovendo completamente l'ossigeno dall'ambiente. Conducendo il processo in una camera sigillata riempita di gas inerte o sottovuoto, non c'è ossigeno che possa causare ossidazione.

Questo processo senza flussante si traduce in parti più pulite, giunzioni più forti e un flusso di produzione più snello, poiché la fase di pulizia post-brasatura del flussante viene eliminata.

Due Metodi Principali per Controllare l'Atmosfera

L'"atmosfera controllata" può essere ottenuta in due modi principali, ciascuno adatto a diverse esigenze di produzione. La scelta tra i due dipende da fattori quali il volume di produzione, il tipo di metalli giuntati e la purezza richiesta della giunzione finale.

Forni a Nastro Continuo

In questo metodo, le parti vengono posizionate su un nastro trasportatore che le muove attraverso un lungo forno. Il forno è riempito con un gas inerte, tipicamente azoto privo di ossigeno o una miscela azoto-idrogeno, che spurgare l'aria.

Questo processo è altamente efficiente per la produzione ad alto volume, come nelle industrie automobilistica e HVAC, poiché le parti vengono alimentate continuamente attraverso le zone di riscaldamento e raffreddamento.

Forni Sottovuoto (Processo Batch)

Per questo metodo, le parti vengono caricate in una camera sigillata. Tutta l'aria viene quindi pompata fuori per creare un ambiente ad alto vuoto (tipicamente nell'intervallo di 10⁻⁵ a 10⁻⁶ Torr).

Una volta raggiunto il vuoto, il forno riscalda le parti alla temperatura di brasatura. Questo processo è ideale per metalli reattivi (come il titanio) o per applicazioni aerospaziali e di dispositivi medici in cui è richiesta la massima purezza e integrità della giunzione. È un processo batch, il che significa che un carico viene completato alla volta.

Comprensione dei Compromessi e delle Sfide Chiave

Sebbene la CAB offra vantaggi significativi, è un processo tecnicamente impegnativo che comporta sfide e considerazioni specifiche. La decisione di utilizzarla richiede di bilanciare la necessità di qualità rispetto alla complessità e al costo delle attrezzature.

Il Vantaggio Chiave: Giunzioni Superiori e Senza Flussante

Il vantaggio principale è la capacità di creare giunzioni estremamente pulite, forti e affidabili. L'ambiente controllato impedisce il surriscaldamento localizzato, consente al metallo d'apporto di fluire perfettamente tramite azione capillare e produce un assemblaggio finito senza contaminazione residua da flussante.

Le Esigenze Tecniche

Il successo con la CAB richiede conoscenze specializzate. Le sfide principali includono:

- Selezione del Materiale d'Apporto: Il materiale d'apporto deve avere un punto di fusione inferiore rispetto ai metalli base ed essere compatibile con i requisiti di resistenza e conduttività dell'applicazione.

- Gestione Termica Precisa: Il forno deve essere in grado di riscaldare le parti alla temperatura corretta per il giusto periodo di tempo per garantire che il materiale d'apporto si sciolga e scorra senza danneggiare i metalli base.

- Integrità dell'Atmosfera: Mantenere la purezza dell'atmosfera di azoto o l'integrità del vuoto è fondamentale. Le perdite possono introdurre ossigeno e compromettere l'intero lotto.

- Competenza Specializzata: Il processo richiede conoscenze tecniche sul funzionamento del forno, sulla gestione dei gas industriali e sui principi metallurgici della brasatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di brasatura corretto dipende interamente dai requisiti tecnici del tuo progetto, dal volume di produzione e dal budget.

- Se la tua attenzione principale è la produzione ad alto volume di componenti come radiatori automobilistici o parti HVAC: La CAB a nastro continuo è il metodo più efficiente ed economico.

- Se la tua attenzione principale è la giunzione di metalli reattivi o la creazione di giunzioni ultra-pure per applicazioni aerospaziali o mediche: La brasatura in forno sottovuoto è la scelta superiore, e spesso necessaria.

- Se la tua attenzione principale è l'assemblaggio a basso volume o la prototipazione senza elevati investimenti di capitale: La brasatura tradizionale a torcia o a induzione con flussante potrebbe essere un punto di partenza più pratico.

In definitiva, scegliere la brasatura in atmosfera controllata è un investimento per ottenere la massima qualità di giunzione possibile e la ripetibilità del processo.

Tabella Riassuntiva:

| Caratteristica | Forno a Nastro Continuo | Forno Sottovuoto |

|---|---|---|

| Atmosfera | Gas Inerte (N₂, N₂/H₂) | Alto Vuoto |

| Tipo di Processo | Continuo | Batch |

| Ideale Per | Produzione ad alto volume (es. automotive, HVAC) | Metalli reattivi, giunzioni ultra-pure (es. aerospaziale, medicale) |

| Vantaggio Chiave | Alta efficienza e produttività | Massima purezza e integrità della giunzione |

Pronto a ottenere risultati di brasatura superiori e senza flussante?

KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nelle soluzioni per forni necessarie per una brasatura di successo in atmosfera controllata. Sia che tu operi nella produzione ad alto volume o che tu stia sviluppando componenti ad alta purezza per applicazioni aerospaziali e mediche, la nostra esperienza ti assicura di ottenere le giunzioni forti, pulite e affidabili richieste dai tuoi progetti.

Contatta oggi i nostri esperti di brasatura per discutere le tue esigenze specifiche e scoprire la soluzione giusta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Perché è necessario un forno industriale con controllo dell'atmosfera di idrogeno per il pre-sintering dei materiali Fe-Cr-Al?

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio