In sostanza, la deposizione chimica da vapore (CVD) è un processo utilizzato per creare film sottili ad alte prestazioni e di elevata purezza su una superficie. Funziona introducendo gas reattivi (precursori) in una camera, dove subiscono una reazione chimica su un substrato riscaldato, lasciando uno strato solido del materiale desiderato. Questo metodo consente la costruzione di materiali strato per strato, offrendo un controllo eccezionale su spessore, purezza e struttura.

La deposizione chimica da vapore assomiglia meno alla verniciatura di una superficie e più alla sua costruzione a partire dall'atomo. Utilizza la chimica in fase gassosa per costruire film sottili eccezionalmente puri e uniformi, rendendola una tecnologia fondamentale per la produzione di elettronica ad alte prestazioni e materiali avanzati.

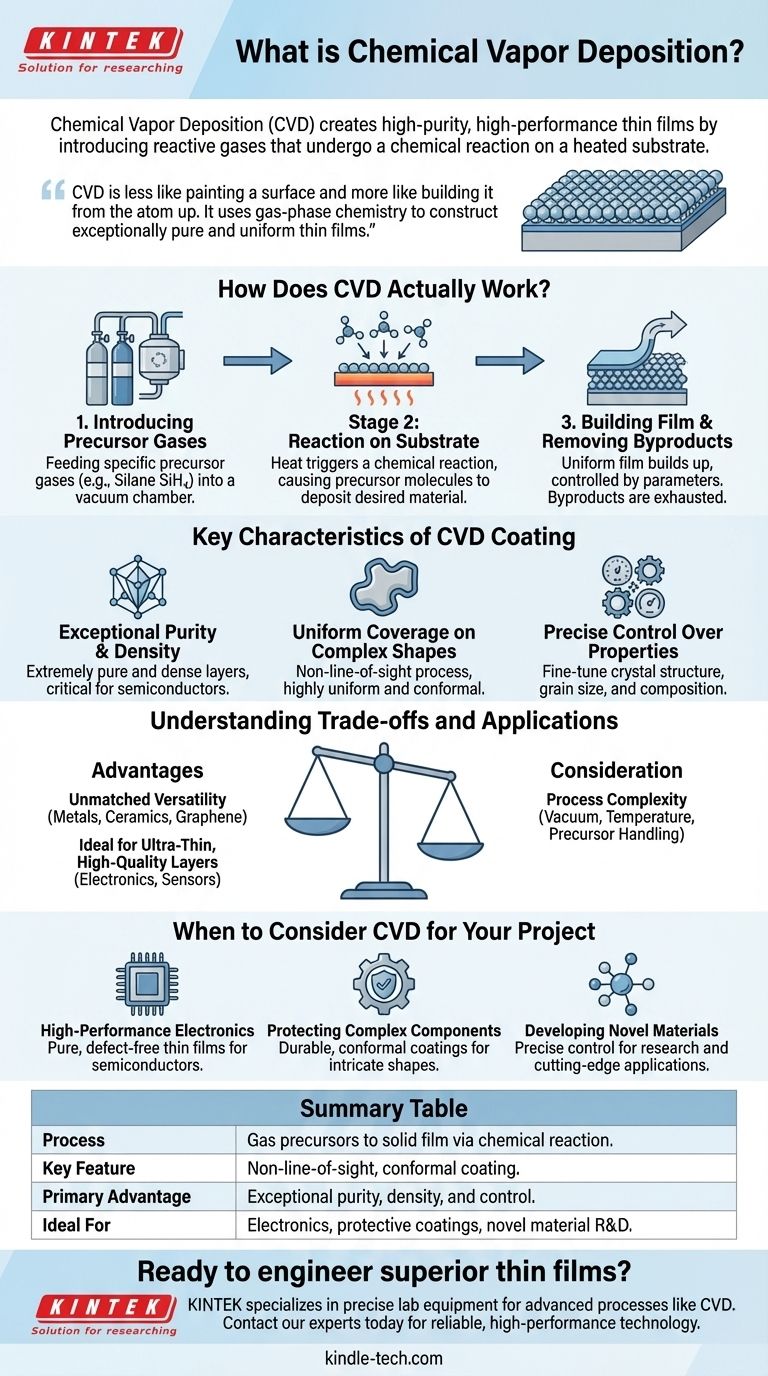

Come funziona effettivamente la CVD?

Al suo centro, la CVD è una reazione chimica attentamente controllata che trasforma i gas in un solido. Il processo può essere suddiviso in alcune fasi fondamentali.

Fase 1: Introduzione dei gas reagenti

Il processo inizia alimentando gas specifici, noti come precursori, in una camera di reazione che è tipicamente sotto vuoto. Questi precursori contengono gli elementi chimici necessari per il film finale.

Ad esempio, per depositare un film di silicio puro, si potrebbe utilizzare un gas come il silano (SiH₄) come precursore.

Fase 2: La reazione sul substrato

All'interno della camera, un materiale di base, chiamato substrato, viene riscaldato a una temperatura precisa. Quando i gas precursori fluiscono su questa superficie calda, il calore fornisce l'energia necessaria per innescare una reazione chimica.

Questa reazione provoca la rottura delle molecole precursore, "depositando" il materiale solido desiderato direttamente sulla superficie del substrato.

Fase 3: Costruzione del film e rimozione dei sottoprodotti

Il materiale solido si accumula sul substrato, formando un film sottile e uniforme. Lo spessore di questo film è controllato con incredibile precisione regolando i parametri di processo come tempo, temperatura e flusso di gas.

Eventuali elementi chimici indesiderati derivanti dalla reazione formano sottoprodotti gassosi. Questi vengono spazzati via dalla camera senza causare danni, lasciando un rivestimento finale eccezionalmente puro.

Caratteristiche chiave di un rivestimento CVD

Il motivo per cui la CVD è così ampiamente utilizzata risiede nelle qualità superiori dei film che produce. Non è solo un rivestimento; è uno strato ingegnerizzato.

Purezza e densità eccezionali

Poiché il processo costruisce il film a partire da precursori gassosi purificati in un ambiente controllato, gli strati risultanti sono estremamente puri e densi. Ciò è fondamentale per applicazioni come i semiconduttori, dove anche le più piccole impurità possono rovinare le prestazioni del dispositivo.

Copertura uniforme su forme complesse

La CVD è un processo senza linea di vista. Il gas fluisce attorno all'intero substrato, indipendentemente dalla complessità della sua forma. Ciò si traduce in un rivestimento altamente uniforme, o conforme, che avvolge perfettamente ogni caratteristica del componente.

Controllo preciso sulle proprietà del materiale

Regolando attentamente i parametri di deposizione—come temperatura, pressione e composizione del gas—gli ingegneri possono mettere a punto il materiale finale. Possono controllare la struttura cristallina, la dimensione dei grani e persino la composizione chimica, adattando il film per uno scopo specifico.

Comprendere i compromessi e le applicazioni

La CVD è uno strumento potente ma specializzato. Sceglierla richiede la comprensione dei suoi principali vantaggi e delle sue complessità intrinseche.

Vantaggio: Versatilità senza pari

Il processo si basa fondamentalmente su reazioni chimiche, il che gli conferisce un'enorme versatilità. La CVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche, leghe e composti avanzati come il grafene.

Vantaggio: Ideale per strati ultrasottili e di alta qualità

La CVD eccelle nella creazione di film che sono sia ultrasottili che strutturalmente perfetti. Questo la rende il metodo principale per la produzione di elettronica ad alte prestazioni, sensori e componenti ottici dove la qualità su scala nanometrica è fondamentale.

Considerazione: Complessità del processo

Il compromesso principale è la complessità delle apparecchiature e del processo. La CVD richiede una camera a vuoto, un controllo preciso della temperatura e una manipolazione attenta dei gas precursori volatili. Ciò la rende più adatta per applicazioni di alto valore in cui le prestazioni giustificano l'investimento.

Quando considerare la CVD per il tuo progetto

La CVD è la scelta giusta quando la qualità e le prestazioni di uno strato superficiale non sono negoziabili.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni: la CVD è lo standard industriale per creare i film sottili puri e privi di difetti richiesti per semiconduttori e sensori avanzati.

- Se la tua attenzione principale è la protezione di componenti complessi: la natura conforme della CVD la rende ideale per applicare rivestimenti durevoli, a basso attrito o termicamente resistenti a parti con forme intricate.

- Se la tua attenzione principale è lo sviluppo di nuovi materiali: la CVD offre il controllo preciso necessario per ingegnerizzare materiali con specifiche strutture cristalline e proprietà per la ricerca e applicazioni all'avanguardia.

In definitiva, la deposizione chimica da vapore consente agli ingegneri di costruire materiali superiori dalle fondamenta, abilitando la prossima generazione di tecnologia avanzata.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Una reazione chimica trasforma i precursori gassosi in un film solido su un substrato riscaldato. |

| Caratteristica principale | Rivestimento conforme, senza linea di vista, per forme complesse. |

| Vantaggio principale | Purezza eccezionale, densità e controllo preciso sulle proprietà del film. |

| Ideale per | Elettronica ad alte prestazioni, rivestimenti protettivi e R&S di materiali innovativi. |

Pronto a ingegnerizzare film sottili superiori per i progetti del tuo laboratorio?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio e i materiali di consumo precisi necessari per processi avanzati come la deposizione chimica da vapore. Sia che tu stia sviluppando semiconduttori di prossima generazione, applicando rivestimenti protettivi o conducendo ricerche all'avanguardia sui materiali, le nostre soluzioni sono progettate per soddisfare le esigenze impegnative del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue applicazioni di alto valore con tecnologia affidabile e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore