In sostanza, la deposizione chimica da vapore (CVD) è un processo altamente controllato per costruire materiali cristallini solidi di alta qualità direttamente su una superficie a partire da un gas. Comporta l'introduzione di gas reattivi in una camera dove questi si decompongono e depositano un film sottile, un livello di atomi alla volta, su un oggetto riscaldato noto come substrato.

Il principio fondamentale alla base della CVD è l'utilizzo di una reazione chimica in fase vapore o gassosa per creare un prodotto solido. Questo metodo offre un controllo eccezionale sulla purezza, sulla struttura e sullo spessore del materiale finale, rendendolo una tecnologia fondamentale per la produzione di materiali avanzati come i semiconduttori e i rivestimenti durevoli.

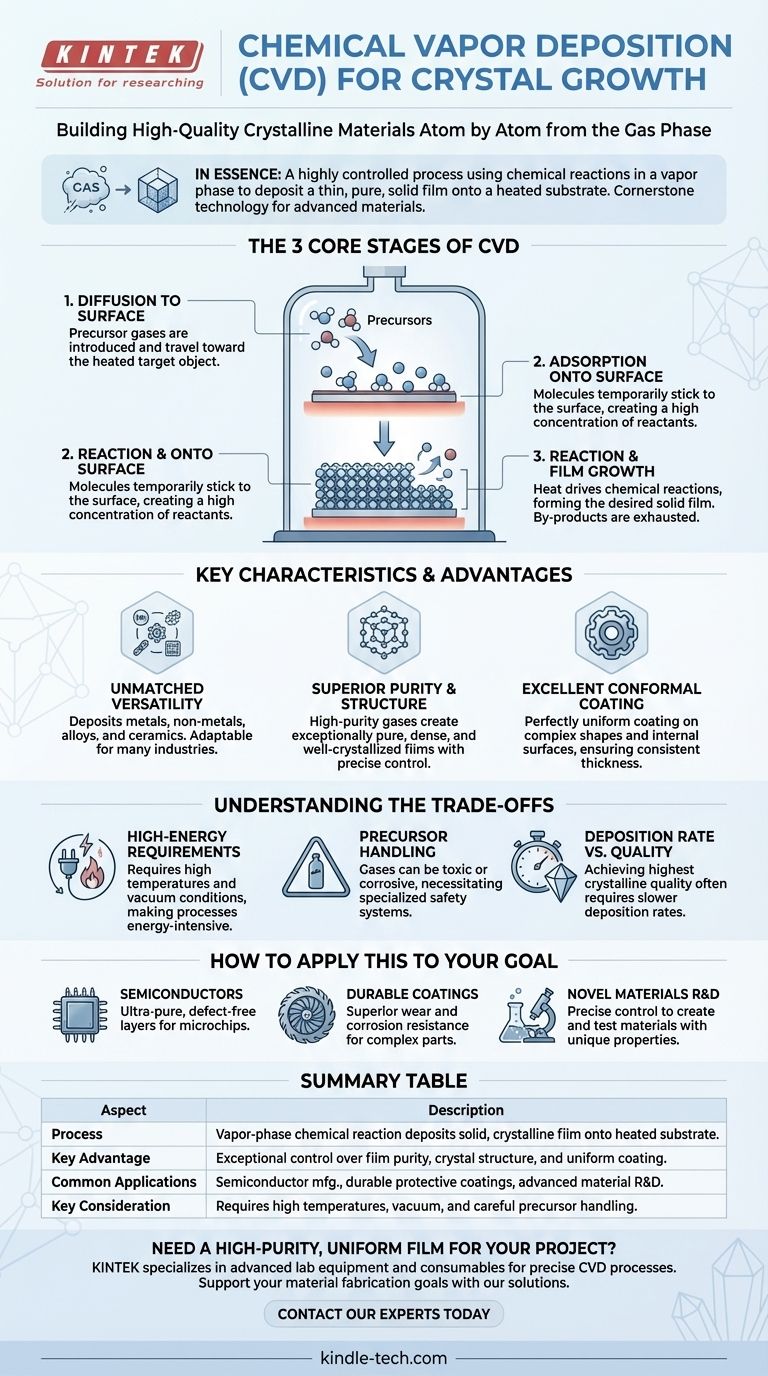

Le Tre Fasi Fondamentali della CVD Spiegate

Per capire come la CVD raggiunge tale precisione, è meglio suddividerla nelle sue tre fasi fondamentali. L'intero processo avviene all'interno di una camera ad ambiente controllato.

Fase 1: Diffusione verso la Superficie

Innanzitutto, uno o più gas reattivi, noti come precursori, vengono introdotti nella camera di reazione. Questi gas diffondono quindi attraverso la camera e viaggiano verso l'oggetto bersaglio, o substrato, che è tipicamente riscaldato a una temperatura specifica per guidare il processo.

Fase 2: Adsorbimento sulla Superficie

Una volta che le molecole di gas precursore raggiungono il substrato, atterrano e aderiscono temporaneamente alla sua superficie. Questo processo fisico, chiamato adsorbimento, crea un'alta concentrazione di reagenti esattamente dove il nuovo materiale deve crescere.

Fase 3: Reazione e Crescita del Film

Questa è la fase critica. Il calore proveniente dal substrato fornisce l'energia affinché le molecole di gas adsorbite reagiscano chimicamente. Questa reazione forma il materiale solido desiderato, che si deposita sul substrato come un film sottile. Qualsiasi sottoprodotto gassoso residuo viene quindi rilasciato (desorbito) dalla superficie ed espulso dalla camera.

Caratteristiche Chiave e Vantaggi della CVD

Il motivo per cui la CVD è così ampiamente utilizzata risiede nelle qualità superiori dei film che produce. Non è solo un semplice metodo di rivestimento; è una tecnica di fabbricazione di materiali.

Versatilità Ineguagliabile

La CVD non è limitata a un solo tipo di materiale. Il processo può essere adattato per depositare una vasta gamma di materiali, inclusi metalli, film non metallici, leghe complesse e ceramiche durevoli. Questa flessibilità lo rende inestimabile in molti settori.

Purezza e Struttura Superiori

Poiché il processo inizia con gas di elevata purezza in un ambiente sottovuoto controllato, i film risultanti sono eccezionalmente puri, densi e ben cristallizzati. Regolando attentamente i parametri di deposizione come temperatura, pressione e flusso di gas, gli ingegneri possono controllare con precisione la struttura cristallina, la dimensione dei grani e la composizione chimica del film finale.

Eccellente Rivestimento Conforme

Uno dei vantaggi più significativi della CVD è la sua capacità di creare un rivestimento perfettamente uniforme, anche su oggetti con forme complesse e superfici interne. Questo effetto "avvolgente" assicura che lo spessore del film sia costante ovunque, il che è fondamentale per proteggere parti intricate o per fabbricare dispositivi microelettronici complessi.

Comprendere i Compromessi

Sebbene potente, la CVD è un processo sofisticato con requisiti specifici e non è sempre la soluzione giusta per ogni applicazione.

Elevati Requisiti Energetici

La maggior parte dei processi CVD richiede alte temperature e condizioni di alto vuoto per procedere correttamente. Ciò rende le apparecchiature complesse e il processo stesso può essere ad alta intensità energetica rispetto a metodi di rivestimento più semplici come la verniciatura o la galvanostegia.

Gestione dei Precursori

I gas precursori utilizzati nella CVD possono spesso essere tossici, infiammabili o corrosivi. Ciò richiede procedure di manipolazione specializzate, sistemi di sicurezza e infrastrutture, il che aumenta il costo complessivo e la complessità dell'operazione.

Velocità di Deposizione vs. Qualità

L'eccezionale controllo offerto dalla CVD a volte può avvenire a scapito della velocità. Sebbene alcune tecniche CVD siano veloci, ottenere i più alti livelli di perfezione cristallina e uniformità spesso richiede velocità di deposizione più lente.

Come Applicare Questo al Tuo Obiettivo

La scelta della CVD dipende interamente dalle prestazioni e dalla qualità richieste del prodotto finale.

- Se il tuo obiettivo principale è produrre semiconduttori ad alte prestazioni: La CVD è essenziale per la sua capacità di far crescere gli strati cristallini ultra-puri e privi di difetti richiesti per i microchip.

- Se il tuo obiettivo principale è migliorare la durata dei componenti meccanici complessi: I rivestimenti densi e conformi della CVD forniscono una resistenza superiore all'usura e alla corrosione per componenti come pale di turbine o utensili da taglio.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: La CVD offre il controllo preciso sulla composizione e sulla struttura necessario per creare e testare materiali con proprietà elettroniche, ottiche o fisiche uniche.

In definitiva, la deposizione chimica da vapore ci dà il potere di costruire materiali avanzati partendo dall'atomo, abilitando la tecnologia che definisce il nostro mondo moderno.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | La reazione chimica in fase vapore deposita un film solido e cristallino su un substrato riscaldato. |

| Vantaggio Chiave | Controllo eccezionale sulla purezza del film, sulla struttura cristallina e su un rivestimento uniforme e conforme. |

| Applicazioni Comuni | Produzione di semiconduttori, rivestimenti protettivi durevoli, R&S di materiali avanzati. |

| Considerazione Chiave | Richiede alte temperature, condizioni di vuoto e una manipolazione attenta dei gas precursori. |

Hai bisogno di depositare un film uniforme e di alta purezza per il tuo progetto?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo necessari per processi precisi di deposizione chimica da vapore. Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti durevoli per componenti complessi o spingendo i confini della scienza dei materiali, le nostre soluzioni supportano gli elevati risultati di qualità per cui è nota la CVD.

Contatta oggi stesso i nostri esperti per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di fabbricazione dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta