In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo di produzione ad alta temperatura che costruisce materiali dal basso verso l'alto, atomo per atomo. Per la sintesi di nanotubi di carbonio (CNT), un gas contenente carbonio viene introdotto in una camera a vuoto dove si decompone a contatto con una superficie riscaldata e rivestita di catalizzatore. Questa reazione scompone il gas, permettendo agli atomi di carbonio di depositarsi e auto-assemblarsi nella distinta struttura cilindrica di un nanotubo.

L'intuizione critica è che la CVD non è una semplice tecnica di rivestimento; è una reazione chimica precisa in un ambiente controllato. Utilizza calore e un catalizzatore per trasformare un gas in una nanostruttura solida altamente ordinata, rendendola il metodo dominante per la produzione di CNT di alta qualità.

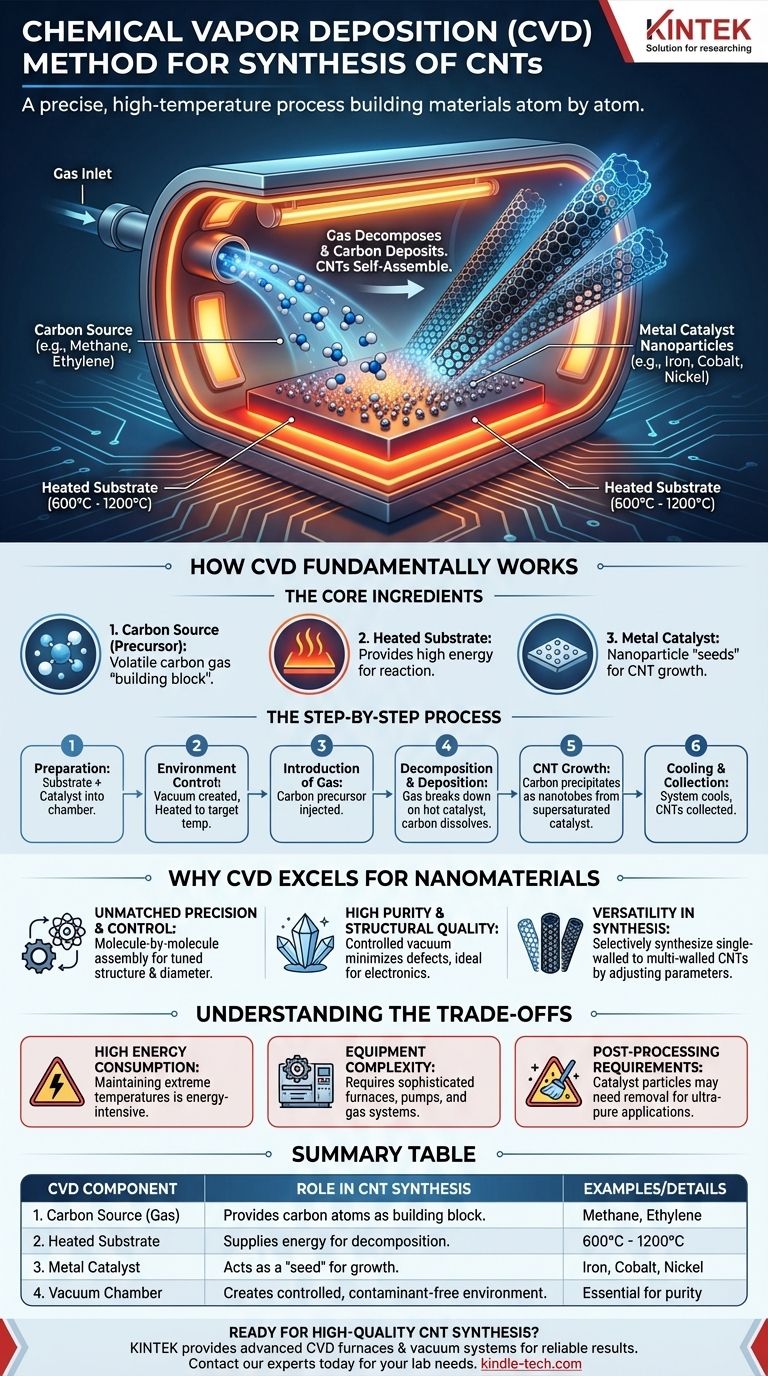

Come funziona fondamentalmente la CVD

Per comprendere la CVD, è meglio scomporla nei suoi componenti principali e nella sequenza degli eventi. L'intero processo è orchestrato all'interno di una camera a vuoto controllata per garantire purezza e precisione.

Gli ingredienti principali

Il successo della sintesi dipende da tre elementi chiave che lavorano in concerto.

1. La fonte di carbonio (precursore) Si tratta di un gas volatile contenente carbonio che funge da "materiale da costruzione". I precursori comuni includono idrocarburi come metano, etilene o acetilene.

2. Il substrato riscaldato Questa è la superficie su cui cresceranno i CNT. Viene riscaldata a una temperatura di reazione molto elevata, spesso tra 600°C e 1200°C, fornendo l'energia necessaria per la reazione chimica.

3. Il catalizzatore metallico Piccole nanoparticelle di un metallo, come ferro, cobalto o nichel, vengono depositate sul substrato. Queste particelle catalitiche sono i "semi" da cui i singoli nanotubi nucleano e crescono.

Il processo passo dopo passo

La sintesi segue una sequenza chiara e ripetibile.

- Preparazione: Un substrato rivestito con nanoparticelle catalitiche viene posto all'interno di un forno o di una camera di reazione.

- Controllo dell'ambiente: La camera viene sigillata e viene creato un vuoto per rimuovere aria e potenziali contaminanti. Viene quindi riscaldata alla temperatura di reazione desiderata.

- Introduzione del gas: Il gas precursore di carbonio viene iniettato nella camera calda.

- Decomposizione e deposizione: A contatto con le particelle catalitiche calde, il gas precursore si decompone. Gli atomi di carbonio si dissolvono nel catalizzatore.

- Crescita dei CNT: Quando il catalizzatore diventa supersaturo di carbonio, gli atomi di carbonio precipitano sotto forma di un tubo cilindrico e legato. Il nanotubo cresce man mano che si decompone più gas precursore.

- Raffreddamento e raccolta: Una volta raggiunta la crescita desiderata, il sistema viene raffreddato e i CNT sul substrato vengono raccolti.

Perché la CVD eccelle per i nanomateriali

La CVD è diventata il metodo principale per la creazione di CNT di alta qualità e altri nanomateriali come il grafene per diverse ragioni chiare.

Precisione e controllo ineguagliabili

Il processo deposita il materiale molecola per molecola. Questo assemblaggio dal basso verso l'alto consente un controllo significativo sulla struttura, sul diametro e sull'orientamento del prodotto finale, regolando attentamente parametri come temperatura, pressione e flusso di gas.

Elevata purezza e qualità strutturale

L'ambiente sottovuoto controllato previene reazioni collaterali indesiderate e minimizza la contaminazione. Ciò si traduce in CNT con un numero molto basso di difetti, il che è fondamentale per applicazioni ad alte prestazioni nell'elettronica e nei sensori.

Versatilità nella sintesi

Il metodo CVD non è limitato a un solo tipo di nanotubo. Regolando il catalizzatore e le condizioni di crescita, è possibile sintetizzare selettivamente diversi tipi di CNT, da strutture a parete singola a quelle a pareti multiple, per varie applicazioni.

Comprendere i compromessi

Sebbene potente, il processo CVD non è privo di sfide e considerazioni. Riconoscerle è fondamentale per comprenderne l'applicazione pratica.

Elevato consumo energetico

Il processo si basa sul mantenimento di temperature estremamente elevate per tutta la durata della sintesi, il che può essere ad alta intensità energetica e costoso, specialmente su scala industriale.

Complessità dell'attrezzatura

Operare in condizioni di alto vuoto e alte temperature richiede attrezzature sofisticate e costose, inclusi forni specializzati, pompe per il vuoto e sistemi di gestione del gas.

Requisiti di post-elaborazione

Le particelle di catalizzatore possono talvolta rimanere intrappolate all'interno o sulla punta dei CNT finiti. Per applicazioni ultra-pure, è spesso necessario un successivo passaggio di purificazione per rimuovere questa contaminazione metallica residua.

Fare la scelta giusta per il tuo obiettivo

L'idoneità della sintesi CVD è direttamente legata al risultato desiderato per i nanotubi di carbonio.

- Se il tuo obiettivo principale è l'elettronica o i sensori ad alte prestazioni: La CVD è la scelta definitiva grazie alla sua capacità di produrre CNT uniformi, ad alta purezza e con difetti strutturali minimi.

- Se il tuo obiettivo principale è la produzione in serie per compositi o rinforzi meccanici: La CVD offre un eccellente equilibrio tra qualità e scalabilità, rendendola un metodo industriale robusto.

- Se il tuo obiettivo principale è la ricerca accademica o la scoperta di materiali: L'alto grado di controllo offerto dalla CVD la rende una piattaforma ideale per sperimentare con i parametri di crescita per creare nanostrutture innovative.

In definitiva, la Deposizione Chimica da Vapore fornisce l'ambiente controllato necessario per guidare l'auto-assemblaggio degli atomi in uno dei materiali più notevoli della scienza moderna.

Tabella riassuntiva:

| Componente CVD | Ruolo nella sintesi dei CNT |

|---|---|

| Fonte di carbonio (Gas) | Fornisce atomi di carbonio come elemento costitutivo (es. metano, etilene). |

| Substrato riscaldato | Fornisce energia per la reazione di decomposizione (600°C - 1200°C). |

| Catalizzatore metallico | Agisce come un "seme" per la nucleazione e la crescita dei nanotubi (es. ferro, cobalto). |

| Camera a vuoto | Crea un ambiente controllato e privo di contaminanti per una sintesi precisa. |

Pronto a sintetizzare nanotubi di carbonio di alta qualità per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate—inclusi forni CVD di precisione, sistemi a vuoto e componenti per la gestione del gas—necessarie per una sintesi di CNT affidabile ed efficiente. La nostra esperienza ti garantisce gli strumenti giusti per ottenere prestazioni superiori dei materiali. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può supportare la tua innovazione nei nanomateriali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili