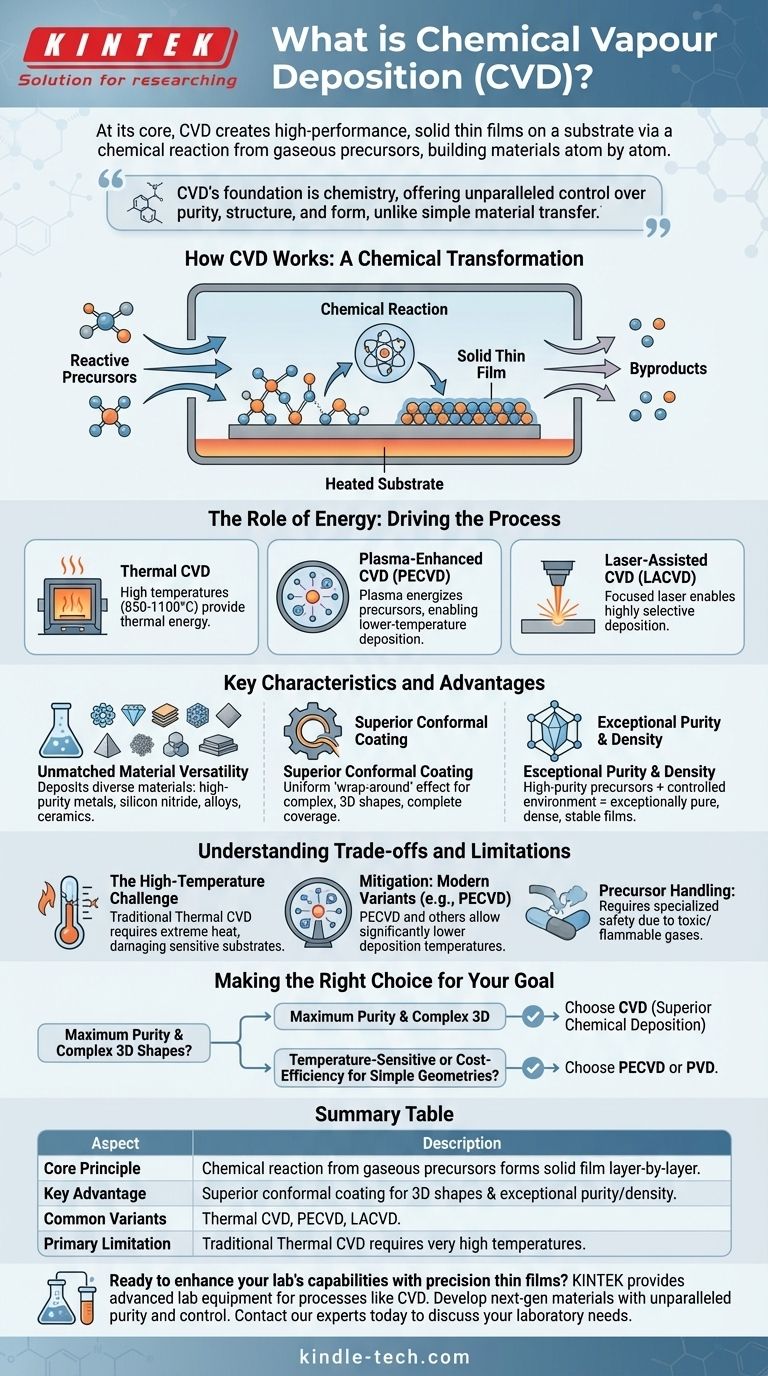

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo utilizzato per creare film sottili solidi ad alte prestazioni su una superficie, nota come substrato. Lo realizza non attraverso mezzi fisici, ma introducendo gas reattivi (precursori) in una camera, che poi subiscono una reazione chimica sulla superficie del substrato per formare lo strato di materiale desiderato strato dopo strato.

La differenza fondamentale tra CVD e altri metodi di rivestimento risiede nella sua base chimica. Invece di trasferire semplicemente un materiale da una fonte a un bersaglio, la CVD costruisce un nuovo materiale direttamente sul substrato a partire da ingredienti chimici gassosi, offrendo un controllo senza precedenti su purezza, struttura e forma.

Come funziona la deposizione chimica da vapore

La CVD è una tecnica di produzione sofisticata essenziale per produrre materiali utilizzati nell'elettronica, nell'ottica e nei rivestimenti protettivi. Il processo può essere suddiviso in alcuni principi chiave.

Il principio fondamentale: una trasformazione chimica

Il processo inizia introducendo uno o più gas volatili, chiamati precursori, in una camera di reazione contenente l'oggetto da rivestire (il substrato). L'energia viene quindi applicata al sistema. Questa energia scompone i gas precursori e innesca una reazione chimica sulla superficie riscaldata del substrato, lasciando dietro di sé un film solido del materiale desiderato. I sottoprodotti gassosi rimanenti vengono quindi evacuati.

Il ruolo dell'energia

L'energia è il catalizzatore che guida l'intero processo CVD. Il tipo di energia utilizzata definisce la variante specifica di CVD e le sue applicazioni ideali.

- CVD Termica: Questa è la forma più comune, che utilizza temperature elevate (spesso 850-1100°C) per fornire l'energia termica necessaria per la reazione chimica.

- CVD assistita da plasma (PECVD): Questo metodo utilizza un plasma (un gas ionizzato) per energizzare i precursori, consentendo alla deposizione di avvenire a temperature molto più basse.

- CVD assistita da laser (LACVD): Un laser focalizzato fornisce l'energia, consentendo una deposizione altamente selettiva su aree specifiche del substrato.

Il potere del controllo

Regolando attentamente i parametri di processo come temperatura, pressione e la miscela di gas precursori, gli ingegneri possono controllare con precisione le caratteristiche del film finale. Ciò include il suo spessore, la composizione chimica, la struttura cristallina e la dimensione dei grani.

Caratteristiche e vantaggi chiave della CVD

La natura chimica del processo CVD gli conferisce diversi vantaggi distinti rispetto ai metodi fisici.

Versatilità dei materiali senza pari

La CVD può essere utilizzata per depositare una vasta gamma di materiali che spesso sono difficili da produrre in altro modo. Questi includono metalli di elevata purezza, film non metallici come il nitruro di silicio, leghe multicomponente e composti ceramici avanzati.

Rivestimento conforme superiore

Poiché la deposizione avviene da una fase gassosa, il materiale si forma uniformemente su tutte le superfici esposte del substrato. Questo effetto di "avvolgimento" è eccellente per rivestire forme tridimensionali complesse, garantendo una copertura completa dove i metodi fisici a linea di vista fallirebbero.

Purezza e densità eccezionali

Il processo inizia con gas precursori di elevata purezza e l'ambiente di reazione controllato impedisce l'introduzione di contaminanti. I film risultanti sono eccezionalmente puri e densi, con una bassissima sollecitazione residua, il che porta a una struttura cristallina stabile e di alta qualità.

Comprendere i compromessi e i limiti

Nessuna tecnologia è priva di compromessi. La vera competenza richiede la comprensione sia dei punti di forza che dei punti deboli di un processo.

La sfida delle alte temperature

Un limite principale della CVD termica tradizionale è la temperatura estremamente elevata richiesta. Molti potenziali materiali substrato, come alcuni polimeri o metalli a punto di fusione più basso, non possono resistere a queste condizioni senza essere danneggiati o distrutti.

La mitigazione: varianti CVD moderne

Per superare la barriera della temperatura, sono stati sviluppati processi come la CVD assistita da plasma (PECVD). Utilizzando un plasma per energizzare la reazione, la deposizione può avvenire a temperature significativamente più basse, ampliando la gamma di substrati compatibili.

Gestione dei precursori e costi

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi, richiedendo procedure di manipolazione e attrezzature di sicurezza specializzate. Questa complessità, unita alla necessità di sistemi a vuoto, può aumentare il costo operativo e la complessità rispetto a metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dai requisiti del tuo prodotto finale.

- Se la tua attenzione principale è la massima purezza e il rivestimento di forme 3D complesse: il processo di deposizione chimica, atomo per atomo della CVD è spesso la scelta superiore.

- Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura o il raggiungimento dell'efficienza dei costi per geometrie semplici: una variante CVD a temperatura più bassa come la PECVD o un'alternativa come la deposizione fisica da vapore (PVD) potrebbe essere più appropriata.

Comprendere questa distinzione fondamentale tra creazione chimica e trasferimento fisico è la chiave per sfruttare la potenza della deposizione di materiali avanzati.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio fondamentale | Una reazione chimica da precursori gassosi forma uno strato di film sottile solido strato dopo strato su un substrato. |

| Vantaggio chiave | Rivestimento conforme superiore per forme 3D complesse ed eccezionale purezza e densità del materiale. |

| Varianti comuni | CVD Termica, CVD assistita da plasma (PECVD), CVD assistita da laser (LACVD). |

| Limite principale | La CVD termica tradizionale richiede temperature molto elevate, che possono danneggiare alcuni substrati. |

Pronto a migliorare le capacità del tuo laboratorio con film sottili di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi sofisticati come la deposizione chimica da vapore. Sia che tu stia sviluppando elettronica di prossima generazione, rivestimenti ottici o materiali protettivi, la nostra esperienza può aiutarti a ottenere purezza e controllo senza pari.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio e portare avanti la tua ricerca.

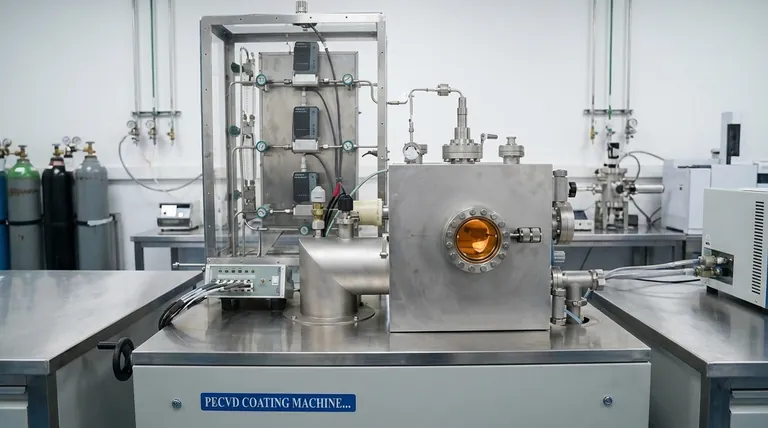

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione