Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo utilizzato per creare film sottili solidi di alta qualità su un substrato a partire da una fonte gassosa. La variante "a pressione atmosferica", nota come APCVD, esegue questo processo in una camera alla normale pressione ambiente, eliminando la necessità di sistemi a vuoto costosi e complessi. L'intero processo si basa su una reazione chimica su una superficie riscaldata per depositare il materiale desiderato.

Il concetto centrale da afferrare è che l'APCVD è un metodo versatile e spesso ad alta velocità per la deposizione di film. Il suo principale compromesso è sacrificare l'altissima purezza dei metodi basati sul vuoto per i significativi vantaggi di apparecchiature più semplici, costi inferiori e velocità di produzione più elevate.

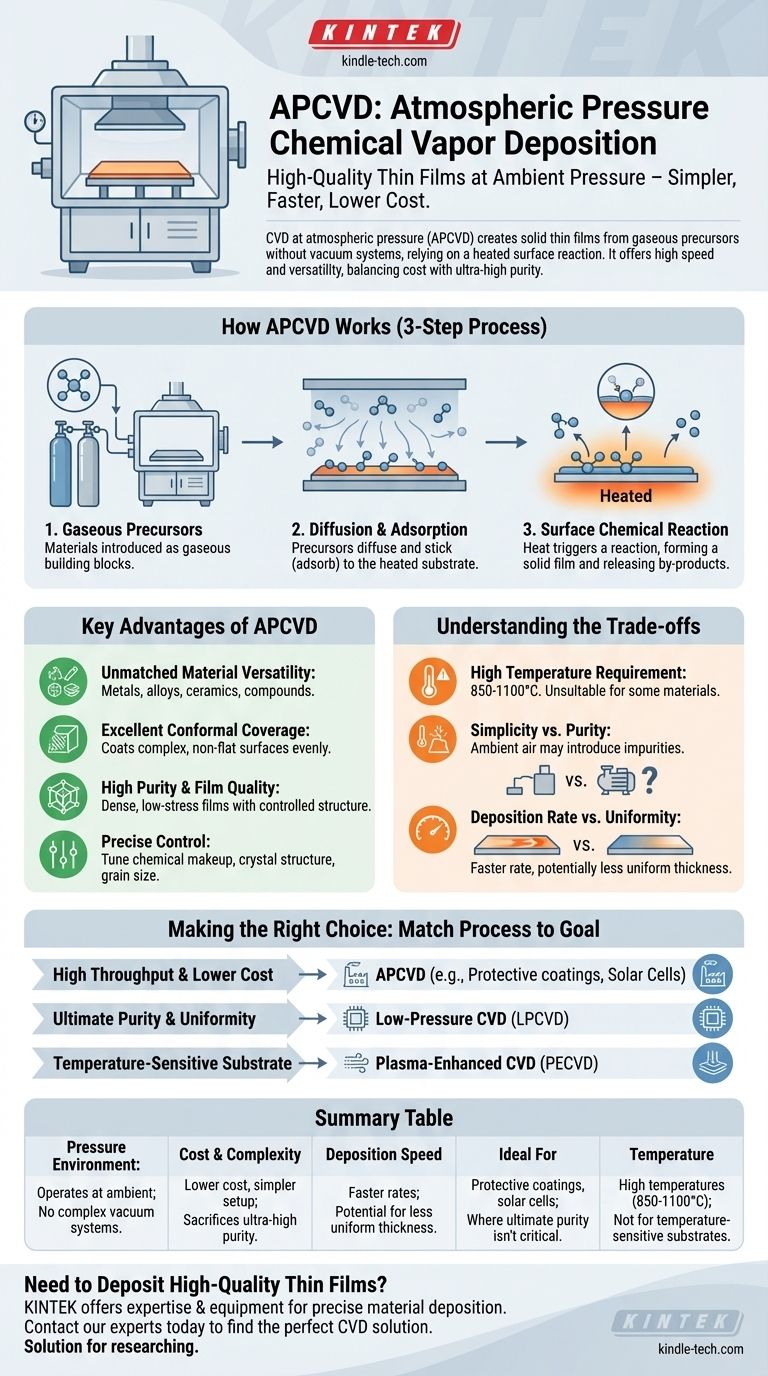

Come funziona fondamentalmente il processo CVD

Per comprendere l'APCVD, dobbiamo prima comprendere i passaggi fondamentali di qualsiasi processo CVD. L'intera operazione può essere suddivisa in tre fasi critiche che si verificano in sequenza a livello microscopico.

I precursori gassosi

Innanzitutto, tutti i materiali che formeranno il film finale vengono introdotti in una camera di reazione sotto forma di gas, noti come precursori. Questi gas sono i blocchi costitutivi del rivestimento finale.

Diffusione e Adsorbimento

I gas precursori si diffondono quindi attraverso la camera e si distribuiscono sulla superficie dell'oggetto target, o substrato. Una volta lì, le molecole di gas aderiscono fisicamente al substrato riscaldato in un processo chiamato adsorbimento.

La reazione chimica superficiale

Questo è il passaggio cruciale. Il calore del substrato fornisce l'energia necessaria per innescare una reazione chimica o la decomposizione delle molecole di gas adsorbite. Questa reazione forma un film solido e denso del materiale desiderato sul substrato e rilascia altri sottoprodotti gassosi, che vengono poi allontanati.

I vantaggi chiave della deposizione chimica da fase vapore

La CVD, inclusa la sua variante a pressione atmosferica, è un processo industriale ampiamente utilizzato grazie alle sue potenti capacità. Offre un grado di controllo e versatilità difficili da ottenere con altri metodi.

Versatilità dei materiali senza pari

Il processo non è limitato a un solo tipo di materiale. Può essere utilizzato per depositare una vasta gamma di film, inclusi metalli, leghe multicomponente e strati ceramici o composti complessi.

Eccellente copertura conforme

Poiché la deposizione avviene da una fase gassosa, il film può formarsi uniformemente su superfici complesse e non piatte. Questa capacità di "avvolgimento" è cruciale per rivestire componenti intricati.

Elevata purezza e qualità del film

I film CVD sono noti per la loro elevata purezza, buona densità e basso stress residuo. Controllando attentamente il processo, è possibile produrre film con eccellente cristallizzazione e struttura.

Controllo preciso sulle proprietà del film

I tecnici possono mettere a punto il risultato. Regolando parametri come temperatura, flusso di gas e composizione, è possibile controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del rivestimento finale.

Comprendere i compromessi dell'APCVD

Sebbene potente, il processo non è privo di limitazioni. Comprendere questi compromessi è fondamentale per determinare se è la scelta giusta per una data applicazione.

Il requisito di alta temperatura

Una limitazione significativa della CVD tradizionale è l'alta temperatura di reazione, che è spesso compresa tra 850-1100°C. Molti materiali substrato, come alcune materie plastiche o metalli a punto di fusione più basso, non possono sopportare questo calore.

Semplicità contro purezza

Operare a pressione atmosferica significa che le apparecchiature sono molto più semplici ed economiche, poiché evita la necessità di un ambiente ad alto vuoto. Tuttavia, la presenza di aria ambiente (azoto, ossigeno, ecc.) nella camera può introdurre impurità nel film, il che potrebbe essere inaccettabile per applicazioni altamente sensibili come i semiconduttori avanzati.

Velocità di deposizione contro uniformità

La maggiore concentrazione di gas precursori a pressione atmosferica porta tipicamente a una velocità di deposizione più rapida, il che è eccellente per la produzione ad alto rendimento. Lo svantaggio è che questo può talvolta portare a uno spessore del film meno uniforme rispetto alla deposizione più controllata e più lenta in un ambiente a bassa pressione.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede di far corrispondere le capacità del processo al risultato più critico del tuo progetto.

- Se la tua priorità principale è l'alto rendimento e costi inferiori: L'APCVD è una scelta eccellente per applicazioni in cui la purezza assoluta non è la preoccupazione principale, come rivestimenti protettivi o la produzione di celle solari.

- Se la tua priorità principale è la massima purezza e uniformità del film: Dovresti considerare un metodo basato sul vuoto come la CVD a bassa pressione (LPCVD), che offre un controllo superiore sui contaminanti e sulla consistenza del film.

- Se il tuo substrato è sensibile alla temperatura: L'APCVD standard ad alta temperatura non è adatta. In questo caso, devi esplorare alternative a temperatura più bassa come la CVD potenziata al plasma (PECVD).

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia di deposizione giusta per le tue esigenze specifiche di materiale e applicazione.

Tabella riassuntiva:

| Aspetto | Vantaggio APCVD | Considerazione |

|---|---|---|

| Ambiente di pressione | Funziona a pressione ambiente | Nessuna necessità di complessi sistemi a vuoto |

| Costo e complessità | Costo inferiore delle apparecchiature e configurazione più semplice | Sacrifica l'altissima purezza dei metodi a vuoto |

| Velocità di deposizione | Velocità di deposizione più rapide | Potenziale per uno spessore meno uniforme |

| Ideale per | Rivestimenti protettivi, celle solari | Applicazioni in cui la purezza assoluta non è fondamentale |

| Temperatura | Necessarie alte temperature (850-1100°C) | Non adatto per substrati sensibili alla temperatura |

Hai bisogno di depositare film sottili di alta qualità?

Scegliere il metodo giusto di deposizione chimica da fase vapore è fondamentale per il successo del tuo progetto. Sia che la tua priorità sia la produzione ad alto rendimento con APCVD o la massima purezza dei sistemi a bassa pressione, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Discutiamo della tua applicazione. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per una deposizione precisa dei materiali.

Contatta oggi i nostri esperti per trovare la soluzione CVD perfetta per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza