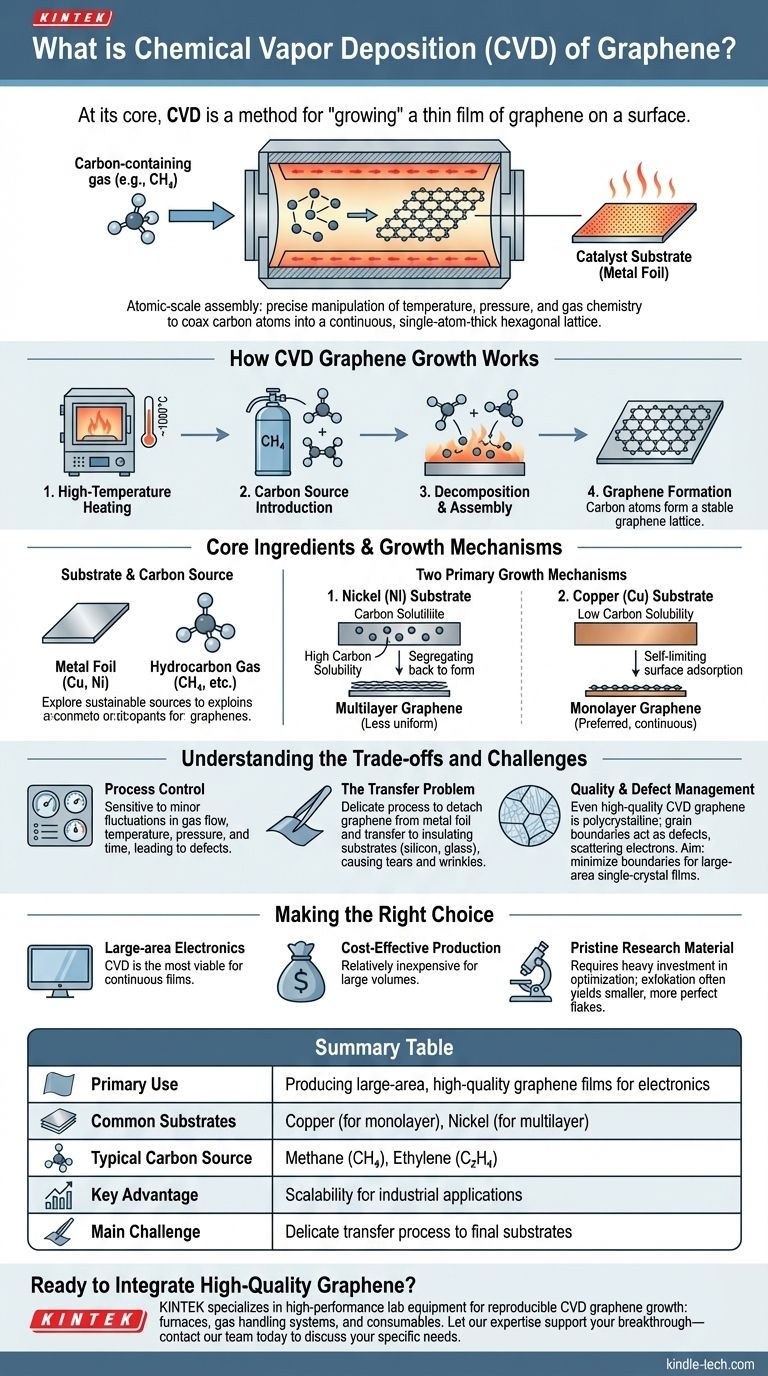

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un metodo per "coltivare" un film sottile di grafene su una superficie. Funziona introducendo un gas contenente carbonio in un forno ad alta temperatura, causando la decomposizione del gas e la deposizione di un singolo strato di atomi di carbonio su un substrato catalizzatore, tipicamente un foglio metallico come rame o nichel. Questa tecnica è attualmente il metodo più promettente e ampiamente utilizzato per produrre film di grafene di alta qualità e su larga scala adatti per applicazioni industriali ed elettroniche.

La CVD non è una singola ricetta, ma un processo altamente controllato di assemblaggio su scala atomica. Il suo successo dipende dalla manipolazione precisa della temperatura, della pressione e della chimica dei gas per indurre gli atomi di carbonio a formare un reticolo esagonale continuo, spesso un atomo di spessore, su una superficie metallica.

Come Funziona la Crescita del Grafene tramite CVD

Per comprendere la CVD, è meglio considerarla come una reazione chimica attentamente orchestrata che avviene su una superficie. Il processo presenta alcuni componenti e meccanismi fondamentali.

Gli Ingredienti Fondamentali: Substrato e Fonte di Carbonio

Il processo richiede due materiali chiave: un substrato di crescita e un precursore di carbonio.

Il substrato è tipicamente un foglio metallico che funge da catalizzatore per la reazione. Il Rame (Cu) e il Nichel (Ni) sono le scelte più comuni.

Il precursore di carbonio è un gas idrocarburico che si decomporrà per fornire gli atomi di carbonio. Esempi comuni includono il metano (CH₄), l'etilene (C₂H₄) o l'acetilene (C₂H₂). I ricercatori stanno anche esplorando fonti di carbonio solide e liquide, comprese le plastiche di scarto, per rendere il processo più sostenibile.

La Reazione ad Alta Temperatura

Il processo CVD si svolge in una sequenza controllata all'interno di un forno a vuoto:

- Il substrato metallico viene riscaldato a una temperatura elevata, spesso intorno ai 1000°C.

- Il gas contenente carbonio viene introdotto nella camera a bassa pressione.

- A questa alta temperatura, le molecole di gas si decompongono sulla superficie metallica calda.

- Gli atomi di carbonio liberati si riorganizzano quindi nella struttura reticolare esagonale stabile, simile a un nido d'ape, del grafene.

Due Meccanismi di Crescita Principali

La scelta del substrato metallico cambia fondamentalmente come si forma il film di grafene.

Con un metallo come il Nichel, che ha un'alta solubilità per il carbonio, gli atomi di carbonio prima si dissolvono e diffondono all'interno del metallo. Man mano che il substrato viene raffreddato, il carbonio si separa nuovamente in superficie per formare strati di grafene. Questo può talvolta portare a strati multipli e meno uniformi.

Con un metallo come il Rame, che ha una bassissima solubilità per il carbonio, il processo è auto-limitante. Il grafene cresce direttamente sulla superficie tramite adsorbimento, e una volta formato un intero strato, l'attività catalitica della superficie viene interrotta. Ciò rende il rame il substrato preferito per produrre grafene monostrato continuo e di grandi dimensioni.

Comprendere i Compromessi e le Sfide

Sebbene la CVD sia il metodo principale per la produzione scalabile, non è priva di complessità. Ottenere materiale di alta qualità richiede il superamento di ostacoli ingegneristici significativi.

Il Ruolo Critico del Controllo del Processo

La qualità finale del film di grafene è estremamente sensibile ai parametri di processo. Lievi fluttuazioni nei flussi di gas, nella temperatura, nella pressione o nel tempo di reazione possono introdurre difetti, grinze o indesiderate patch multistrato nel film. Produrre grafene monocristallino su scala wafer richiede un controllo del processo estremamente rigoroso.

Il Problema del Trasferimento

Il grafene cresciuto tramite CVD si trova su un foglio metallico, ma la maggior parte delle applicazioni lo richiede su un substrato isolante come silicio o vetro. Il film deve essere rimosso con cura dal metallo e trasferito sul nuovo substrato. Questo processo di trasferimento è delicato ed è una delle principali fonti di strappi, grinze e contaminazioni che possono degradare le eccezionali proprietà del grafene.

Gestione della Qualità e dei Difetti

Anche con un controllo eccellente, il grafene CVD è policristallino, il che significa che è composto da molti piccoli domini cristallini cuciti insieme. I confini tra questi domini agiscono come difetti che possono disperdere gli elettroni e indebolire il materiale. Ridurre al minimo questi bordi di grano per creare film monocristallini quasi perfetti su vaste aree rimane un obiettivo primario della ricerca attuale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina se i vantaggi della CVD superano le sue sfide. Considera il tuo obiettivo principale quando valuti questa tecnologia.

- Se il tuo obiettivo principale sono l'elettronica su larga scala o i conduttori trasparenti: La CVD è il metodo di produzione più valido, poiché è l'unica tecnica che produce in modo affidabile i film grandi e continui richiesti per queste applicazioni.

- Se il tuo obiettivo principale è la produzione di materiale economicamente vantaggiosa: La CVD è relativamente economica per grandi volumi rispetto a metodi come l'esfoliazione, rendendola la scelta chiara per l'ampliamento industriale.

- Se il tuo obiettivo principale è il materiale incontaminato e privo di difetti per la ricerca fondamentale: Sebbene la CVD possa produrre campioni di alta qualità, devi investire molto nell'ottimizzazione del processo e nella caratterizzazione, poiché l'esfoliazione meccanica della grafite spesso produce scaglie più piccole ma strutturalmente più perfette.

Comprendere i principi e i compromessi intrinseci della CVD è il primo passo per sfruttare il potenziale del grafene per applicazioni nel mondo reale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Uso Principale | Produzione di film di grafene di alta qualità e su larga scala per l'elettronica |

| Substrati Comuni | Rame (per monostrato), Nichel (per multistrato) |

| Fonte di Carbonio Tipica | Metano (CH₄), Etilene (C₂H₄) |

| Vantaggio Chiave | Scalabilità per applicazioni industriali |

| Sfida Principale | Processo di trasferimento delicato verso i substrati finali |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotto? Il controllo preciso richiesto per una crescita di successo del grafene tramite CVD dipende da apparecchiature di laboratorio ad alte prestazioni. KINTEK è specializzata nei forni, nei sistemi di gestione dei gas e nei materiali di consumo su cui i laboratori fanno affidamento per ottenere risultati riproducibili. Lascia che la nostra esperienza nelle apparecchiature di laboratorio supporti la tua prossima svolta: contatta oggi il nostro team per discutere le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore