In sostanza, la deposizione chimica da vapore (CVD) per i nanotubi di carbonio è un processo di produzione dal basso verso l'alto in cui un gas ricco di carbonio viene riscaldato in un forno. Questo gas si decompone su minuscole particelle catalizzatrici metalliche e gli atomi di carbonio rilasciati si auto-assemblano in strutture di nanotubi cave e cilindriche. Questo metodo è diventato lo standard industriale perché è molto più scalabile e controllabile rispetto alle tecniche più datate come la scarica ad arco o l'ablazione laser.

La deposizione chimica da vapore non è solo un modo per produrre nanotubi di carbonio; è la tecnologia fondamentale che li ha trasformati da curiosità di laboratorio a materiale commercialmente valido. Il suo valore risiede nell'offrire un controllo strutturale preciso su una scala e a un costo che nessun altro metodo può eguagliare.

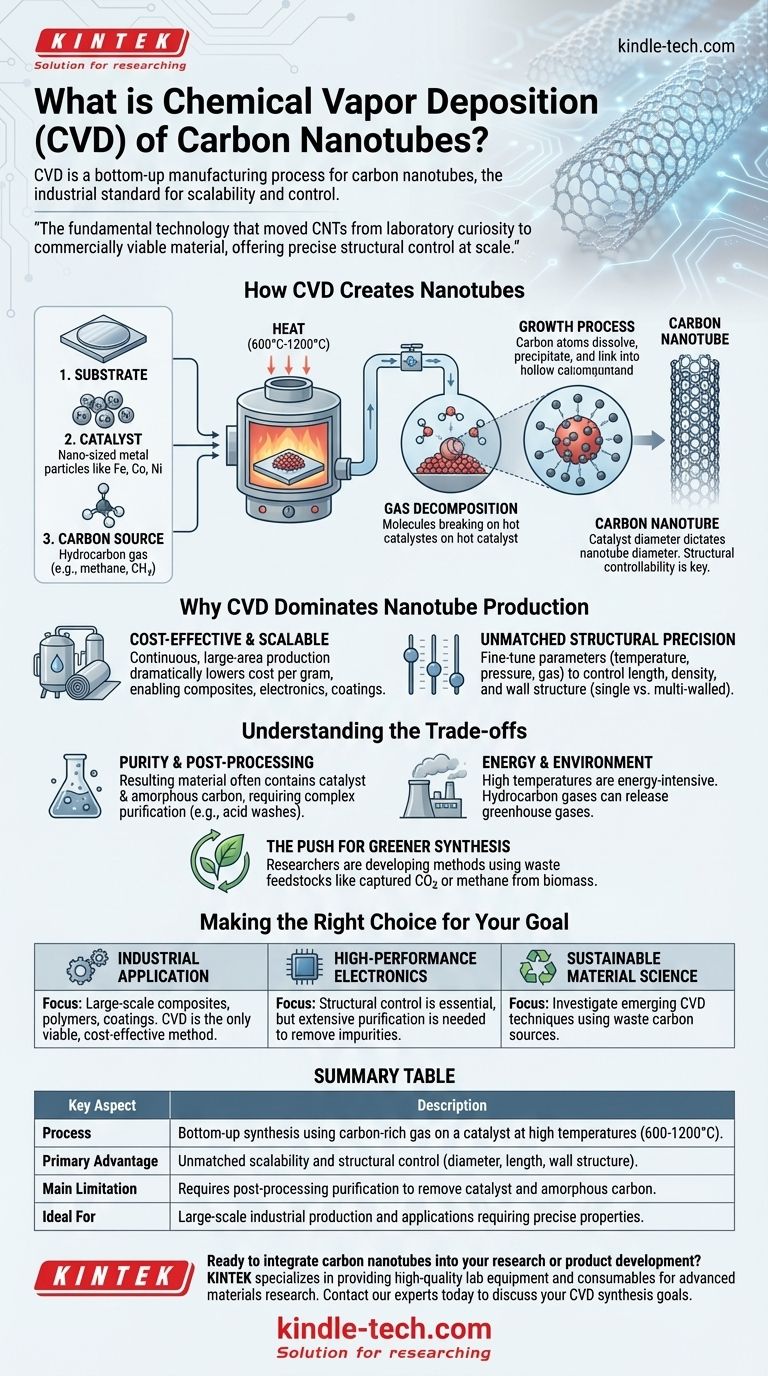

Come la deposizione chimica da vapore crea i nanotubi

A un livello generale, il processo è analogo alla condensa del vapore in acqua su una superficie fredda. Nella CVD, tuttavia, una reazione chimica deposita atomi di carbonio solidi da un gas.

I componenti fondamentali

La sintesi richiede tre elementi chiave che lavorano in concerto all'interno di un reattore ad alta temperatura:

- Il Substrato: Questo è il materiale di base, tipicamente silicio o quarzo, che fornisce una superficie stabile affinché avvenga la reazione.

- Il Catalizzatore: Si tratta di particelle metalliche di dimensioni nanometriche, come ferro, cobalto o nichel. Il catalizzatore è il punto di innesco critico da cui inizia la crescita del nanotubo.

- La Fonte di Carbonio: È un gas idrocarburico (come metano, acetilene o etilene) che fluisce nel reattore. Serve come "materia prima" di atomi di carbonio.

Il processo di crescita: una reazione termica

Il processo si svolge in una sequenza controllata. Innanzitutto, il substrato, rivestito di nanoparticelle catalizzatrici, viene riscaldato a una temperatura elevata, tipicamente tra 600°C e 1200°C.

Successivamente, il gas fonte di carbonio viene introdotto nel reattore. Il calore intenso fa sì che le molecole di gas si rompano sulla superficie delle calde particelle catalizzatrici.

Infine, gli atomi di carbonio ora liberati si dissolvono e precipitano fuori dalla particella catalizzatrice, dove si legano insieme nel caratteristico schema esagonale di un nanotubo di carbonio, spingendosi verso l'alto come un filo d'erba che cresce dal terreno.

Perché il catalizzatore è la chiave del controllo

Il processo è più precisamente chiamato Deposizione Chimica da Vapore Catalitica (CCVD) perché il catalizzatore non è solo un iniziatore; è un modello.

Il diametro della nanoparticella catalizzatrice determina direttamente il diametro del nanotubo risultante. Ingegnerizzando attentamente la dimensione di queste particelle catalizzatrici prima che inizi la crescita, i produttori possono produrre nanotubi con diametri specifici e uniformi. Questo livello di "controllabilità strutturale" è unico della CVD ed è essenziale per creare materiali con proprietà elettroniche e meccaniche prevedibili.

Perché la CVD domina la produzione di nanotubi

I metodi più datati come l'ablazione laser e la scarica ad arco, che comportano la vaporizzazione di grafite pura con energia intensa, sono efficaci per la ricerca su piccola scala ma sono impraticabili per la produzione di massa. La CVD ha risolto il problema della scala.

Convenienza ed economicità e scalabilità

La CVD è un processo più continuo e meno dispendioso dal punto di vista energetico rispetto ai suoi predecessori. Può essere scalata per rivestire substrati di grandi dimensioni o funzionare continuamente in grandi reattori, riducendo drasticamente il costo per grammo di nanotubi e consentendone l'uso in compositi, elettronica e rivestimenti.

Precisione strutturale senza pari

Oltre a controllare il diametro, gli operatori possono mettere a punto altri parametri CVD, come temperatura, pressione e composizione del gas, per influenzare la lunghezza, la densità e persino la struttura della parete (a parete singola o a parete multipla) dei nanotubi. Ciò rende la CVD il metodo di riferimento per qualsiasi applicazione che richieda caratteristiche dei nanotubi personalizzate.

Comprendere i compromessi

Nonostante il suo dominio, il processo CVD non è perfetto. Comprendere i suoi limiti è fondamentale per le applicazioni pratiche.

Purezza e post-elaborazione

Il materiale nanotubico risultante è spesso una miscela contenente non solo i nanotubi desiderati, ma anche particelle catalizzatrici residue e indesiderato "carbonio amorfo" non cristallino. Queste impurità devono essere rimosse attraverso complessi passaggi di post-elaborazione come lavaggi acidi, il che aggiunge costi e complessità.

Consumo energetico e impatto ambientale

Le alte temperature richieste dalla CVD consumano una notevole quantità di energia. Inoltre, l'uso di gas di alimentazione idrocarburici fa sì che il processo possa rilasciare gas serra. Questa fase di sintesi è la principale fonte della potenziale ecotossicità e dell'impronta ambientale dei nanotubi di carbonio.

La spinta verso una sintesi più ecologica

Per affrontare queste preoccupazioni ambientali, i ricercatori stanno sviluppando attivamente metodi CVD che utilizzano materie prime "verdi" o di scarto. Ciò include tecniche pionieristiche per utilizzare l'anidride carbonica (CO2) catturata o il metano prodotto dalla biomassa come fonte di carbonio, con l'obiettivo di rendere la produzione di nanotubi più sostenibile.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta come dovresti considerare il processo CVD e i suoi risultati.

- Se il tuo obiettivo principale è l'applicazione industriale su larga scala: La CVD è l'unico metodo praticabile per produrre il volume necessario di CNT per compositi, polimeri o rivestimenti in modo economicamente vantaggioso.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Il controllo strutturale della CVD è essenziale, ma devi tenere conto della necessità di una purificazione approfondita per rimuovere le impurità catalitiche metalliche che altrimenti disturberebbero le prestazioni del dispositivo.

- Se il tuo obiettivo principale è la scienza dei materiali sostenibile: Indaga sulle tecniche CVD emergenti che utilizzano fonti di carbonio di scarto come la CO2 catturata o il metano pirolizzato per allinearsi agli obiettivi ambientali e ridurre l'impatto del ciclo di vita.

Comprendere i principi della CVD è il primo passo per sfruttare le notevoli proprietà dei nanotubi di carbonio per le innovazioni future.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Sintesi dal basso verso l'alto utilizzando gas ricco di carbonio su un catalizzatore ad alte temperature (600-1200°C). |

| Vantaggio principale | Scalabilità e controllo strutturale senza pari (diametro, lunghezza, struttura della parete) rispetto ai metodi più datati. |

| Limitazione principale | Richiede una purificazione post-elaborazione per rimuovere le particelle catalizzatrici e le impurità di carbonio amorfo. |

| Ideale per | Produzione industriale su larga scala (compositi, rivestimenti) e applicazioni che richiedono proprietà dei nanotubi precise. |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o sviluppo di prodotti?

La sintesi controllata dei nanotubi di carbonio tramite CVD è fondamentale per sbloccare il loro potenziale. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per la ricerca sui materiali avanzati, inclusa la preparazione dei catalizzatori e i sistemi di reattori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi obiettivi specifici di sintesi dei nanotubi di carbonio, dalla ricerca iniziale alla produzione scalabile.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali