In sostanza, un forno di calcinazione è un forno ad alta temperatura specializzato progettato per riscaldare un materiale solido fino al punto in cui la sua composizione chimica o struttura fisica cambia. I suoi obiettivi principali sono eliminare l'umidità assorbita, rimuovere componenti volatili come l'anidride carbonica e ossidare parte o tutta la sostanza trattata. L'applicazione industriale più comune è nella produzione di cemento, dove decompone il carbonato di calcio in ossido di calcio (calce).

Un forno di calcinazione non serve semplicemente per riscaldare o asciugare. La sua funzione critica è utilizzare il calore intenso per scomporre la struttura chimica di un solido, alterandone fondamentalmente la composizione rimuovendo componenti che sono chimicamente legati al suo interno.

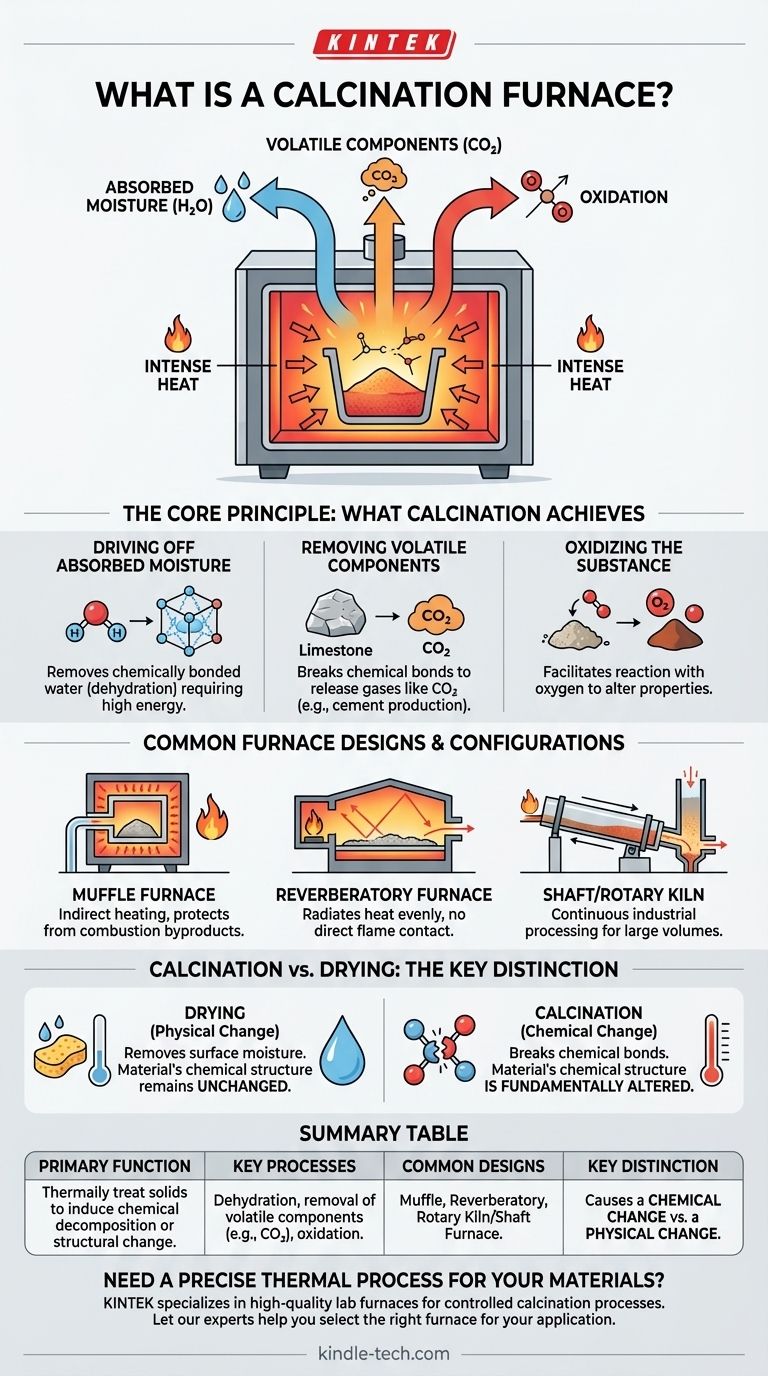

Il Principio Fondamentale: Cosa Ottiene la Calcinazione

La calcinazione è un processo di trattamento termico preciso. Il forno è lo strumento che consente questa trasformazione applicando temperature elevate e controllate a un materiale, spesso appena al di sotto del suo punto di fusione.

Eliminare l'Umidità Assorbita

Mentre un semplice forno può asciugare l'umidità superficiale, un forno di calcinazione rimuove l'acqua che è chimicamente legata all'interno della struttura cristallina di un materiale. Questo processo, spesso chiamato disidratazione, richiede molta più energia e si traduce in una sostanza chimicamente alterata.

Rimozione dei Componenti Volatili

Questo è l'obiettivo più comune della calcinazione. Il calore del forno rompe i legami chimici, facendo sì che alcune parti del materiale si trasformino in gas e fuoriescano.

Un ottimo esempio è la produzione di cemento dalla calce (carbonato di calcio). Il forno riscalda la calce, scomponendola in ossido di calcio (un ingrediente chiave del cemento) e rilasciando anidride carbonica gassosa.

Ossidazione della Sostanza

In alcune applicazioni, l'ambiente ad alta temperatura del forno viene utilizzato per facilitare una reazione tra il materiale e l'ossigeno. Questa ossidazione controllata può cambiare le proprietà del materiale per uno scopo industriale specifico.

Progettazioni e Configurazioni Comuni dei Forni

I forni di calcinazione non sono una tecnologia universale. La loro progettazione è adattata al materiale specifico e al risultato desiderato del processo.

Forni a Muffola

In un forno a muffola, il materiale viene posto in una camera (la muffola) che viene riscaldata dall'esterno. Questo design protegge la sostanza dal contatto diretto con fiamme o sottoprodotti della combustione, consentendo un ambiente di riscaldamento pulito e altamente controllato.

Forni a Riverbero

Questi forni funzionano irradiando calore. La fonte di calore si trova in un'area e il calore si riflette dal tetto e dalle pareti del forno sul materiale sottostante, garantendo un riscaldamento uniforme senza contatto diretto con la fiamma.

Forni a Pozzo e Forni Rotativi

Per processi industriali continui su larga scala come la produzione di cemento, sono comuni i forni rotativi o i forni a pozzo. Il materiale viene inserito da un'estremità e si muove lentamente attraverso la camera riscaldata, assicurando che l'intero volume sia lavorato in modo efficiente prima di uscire dall'altra parte.

Comprendere la Distinzione Chiave: Calcinazione vs. Essiccazione

Confondere questi due processi è una trappola comune. Sebbene entrambi comportino calore e rimozione di acqua, il loro scopo fondamentale e l'impatto sul materiale sono completamente diversi.

L'Essiccazione è un Cambiamento Fisico

L'essiccazione rimuove l'acqua non legata (umidità superficiale) da un materiale, tipicamente a temperature relativamente basse. La formula chimica e la struttura del materiale rimangono invariate.

La Calcinazione è un Cambiamento Chimico

La calcinazione utilizza temperature molto più elevate per rompere i legami chimici. Rimuove sostanze, come l'anidride carbonica o l'acqua chimicamente legata, che sono parte integrante della struttura molecolare del materiale, creando una nuova sostanza.

Come Identificare la Necessità di Calcinazione

La scelta del giusto processo termico dipende interamente dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è rimuovere l'acqua superficiale senza alterare la chimica del materiale: Hai bisogno di un forno di essiccazione standard, non di un forno di calcinazione.

- Se il tuo obiettivo principale è decomporre un materiale come la calce o rimuovere l'acqua chimicamente legata: La calcinazione è il processo corretto per eliminare i gas volatili e creare un nuovo composto chimico (un ossido).

- Se il tuo obiettivo principale è trasformare fondamentalmente la struttura molecolare di un materiale utilizzando il calore: Sei nel campo della calcinazione, che richiede un forno capace di un controllo preciso e ad alta temperatura.

In definitiva, comprendere la specifica trasformazione chimica che devi ottenere è la chiave per selezionare il giusto processo termico.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Trattare termicamente i solidi per indurre decomposizione chimica o cambiamento strutturale. |

| Processi Chiave | Disidratazione, rimozione di componenti volatili (es. CO₂), ossidazione. |

| Design Comuni | Muffola, Riverbero, Forno Rotativo/Forno a Pozzo. |

| Distinzione Chiave | Provoca un cambiamento chimico (calcinazione) rispetto a un cambiamento fisico (essiccazione). |

Hai bisogno di un processo termico preciso per i tuoi materiali?

La calcinazione è una fase critica in molti flussi di lavoro di laboratorio e industriali. KINTEK è specializzata in forni da laboratorio di alta qualità, inclusi i forni a muffola ideali per processi di calcinazione controllata. Sia che tu stia sviluppando nuovi materiali o lavorando minerali industriali, le nostre apparecchiature garantiscono il controllo preciso della temperatura e l'ambiente pulito richiesti per risultati coerenti e affidabili.

Lascia che i nostri esperti ti aiutino a scegliere il forno giusto per la tua applicazione.

Contatta KINTEK oggi stesso per discutere le tue esigenze di calcinazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni