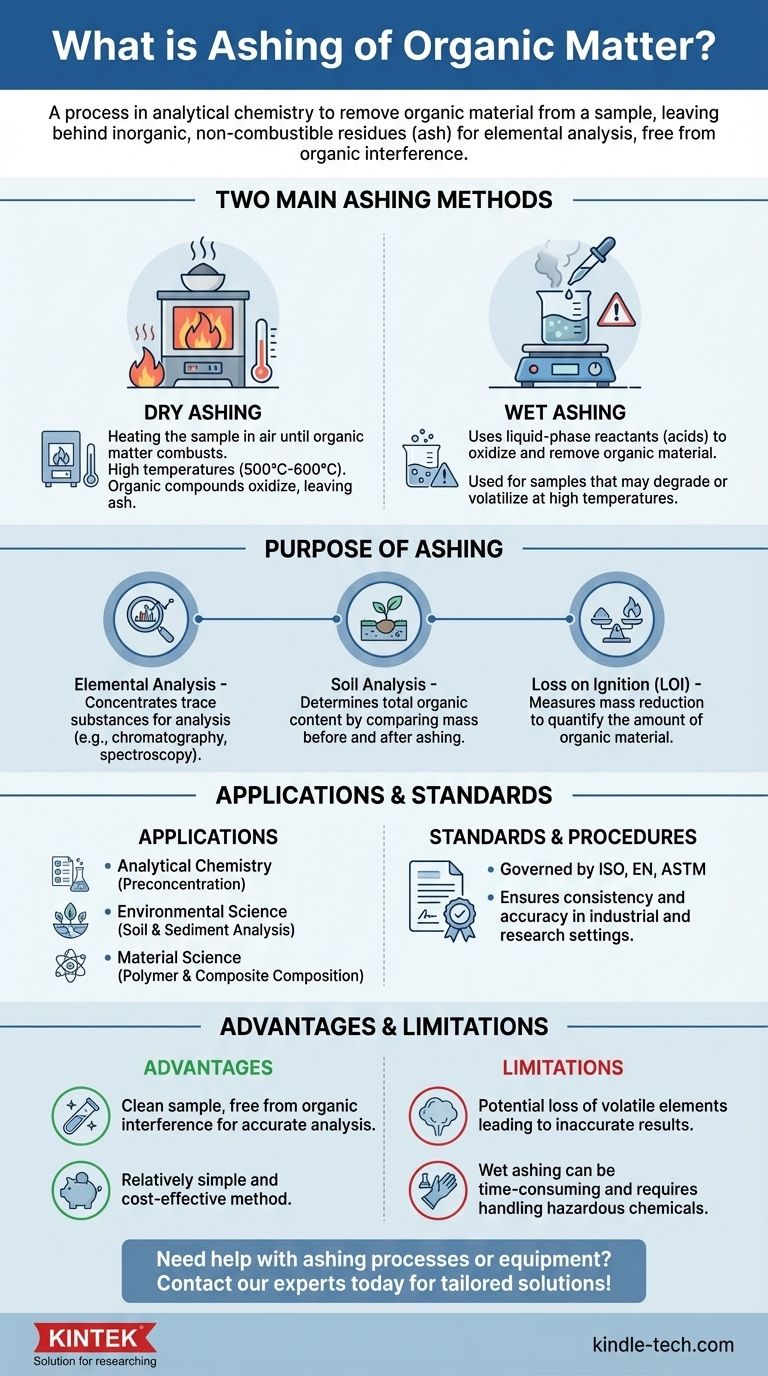

La calcinazione della materia organica è un processo utilizzato nella chimica analitica per rimuovere il materiale organico da un campione, lasciando residui inorganici non combustibili noti come cenere. Questo processo è essenziale per analizzare la composizione elementare di un campione, poiché elimina i composti organici indesiderati che potrebbero interferire con l'analisi. La calcinazione può essere eseguita attraverso due metodi principali: calcinazione a secco e calcinazione a umido. La calcinazione a secco comporta il riscaldamento del campione all'aria fino alla combustione della materia organica, mentre la calcinazione a umido utilizza reagenti in fase liquida, come gli acidi, per ossidare e rimuovere il materiale organico. Il processo è spesso regolato da standard internazionali e può includere obiettivi specifici come la Perdita all'Ignizione (LOI), in cui si misura la riduzione di massa del campione prima e dopo la calcinazione. La calcinazione è ampiamente utilizzata in vari campi, inclusa l'analisi del suolo, per determinare il contenuto organico dei campioni.

Punti chiave spiegati:

-

Definizione di Calcinazione:

- La calcinazione è un processo utilizzato per rimuovere il materiale organico da un campione, lasciando residui inorganici (cenere).

- Questo processo è cruciale per l'analisi della composizione elementare, poiché elimina i composti organici che potrebbero interferire con i risultati.

-

Tipi di Calcinazione:

-

Calcinazione a Secco:

- Comporta il riscaldamento del campione all'aria fino alla combustione della materia organica.

- I composti organici reagiscono con l'ossigeno, ossidandosi e lasciando la cenere inorganica.

- Questo metodo è spesso utilizzato per campioni che possono sopportare alte temperature.

-

Calcinazione a Umido:

- Utilizza reagenti in fase liquida, come combinazioni di acidi, per ossidare e rimuovere il materiale organico.

- Questo metodo è tipicamente utilizzato per campioni che potrebbero degradarsi o volatilizzarsi ad alte temperature.

-

Calcinazione a Secco:

-

Scopo della Calcinazione:

-

Analisi Elementare:

- La calcinazione viene utilizzata per concentrare le sostanze traccia in un campione, facilitando l'esecuzione di analisi chimiche come la cromatografia o analisi ottiche come la spettroscopia.

-

Analisi del Suolo:

- In pedologia, la calcinazione aiuta a determinare il contenuto organico totale confrontando la massa del campione prima e dopo la calcinazione.

-

Perdita all'Ignizione (LOI):

- Un obiettivo specifico della calcinazione in cui il campione viene pesato prima e dopo il processo per determinare la riduzione di massa, che indica la quantità di materiale organico presente.

-

Analisi Elementare:

-

Standard e Procedure:

- Il processo di calcinazione è spesso regolato da standard internazionali come ISO, EN o ASTM.

- Questi standard garantiscono coerenza e accuratezza nel processo di calcinazione, in particolare negli ambienti industriali e di ricerca.

-

Applicazioni della Calcinazione:

-

Chimica Analitica:

- La calcinazione è una fase critica nella preconcentrazione degli elementi traccia per ulteriori analisi.

-

Scienze Ambientali:

- Utilizzata nell'analisi di suoli e sedimenti per determinare il contenuto organico e valutare la contaminazione ambientale.

-

Scienza dei Materiali:

- La calcinazione può essere utilizzata per analizzare la composizione dei materiali, come polimeri o compositi, rimuovendo leganti organici o riempitivi.

-

Chimica Analitica:

-

Dettagli del Processo:

-

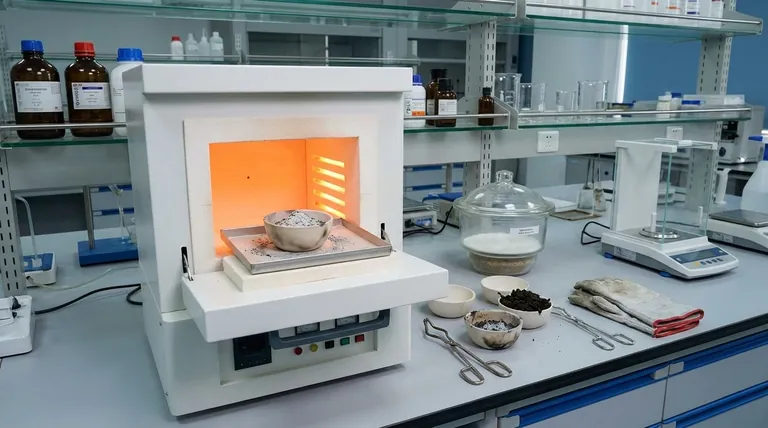

Preparazione del Campione:

- I campioni devono essere preparati in modo appropriato prima della calcinazione, il che può includere essiccazione, macinazione o omogeneizzazione.

-

Processo di Riscaldamento:

- Nella calcinazione a secco, i campioni vengono riscaldati in un forno a temperature elevate (tipicamente tra 500°C e 600°C) fino a quando tutta la materia organica non è stata combusta.

-

Analisi del Residuo:

- La cenere rimanente viene quindi analizzata per determinare la composizione inorganica del campione.

-

Preparazione del Campione:

-

Vantaggi e Limitazioni:

-

Vantaggi:

- La calcinazione fornisce un campione pulito privo di interferenze organiche, essenziale per un'analisi elementare accurata.

- È un metodo relativamente semplice ed economico per la preparazione del campione.

-

Limitazioni:

- Alcuni campioni possono perdere elementi volatili durante il processo di calcinazione, portando a risultati imprecisi.

- La calcinazione a umido, sebbene efficace, può richiedere più tempo e richiede la manipolazione attenta di sostanze chimiche pericolose.

-

Vantaggi:

Comprendendo il processo di calcinazione, i suoi metodi e le sue applicazioni, si può utilizzare efficacemente questa tecnica in vari contesti scientifici e industriali per ottenere risultati analitici accurati e affidabili.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Rimozione del materiale organico, lasciando cenere inorganica per l'analisi. |

| Tipi | - Calcinazione a Secco: Riscaldamento all'aria. - Calcinazione a Umido: Uso di acidi per l'ossidazione. |

| Scopo | - Analisi elementare. - Analisi del suolo. - Perdita all'Ignizione (LOI). |

| Standard | Regolato da ISO, EN, ASTM per coerenza e accuratezza. |

| Applicazioni | Chimica analitica, scienze ambientali, scienza dei materiali. |

| Vantaggi | Campioni puliti, economico, semplice. |

| Limitazioni | Potenziale perdita di elementi volatili, manipolazione di sostanze chimiche pericolose. |

Hai bisogno di aiuto con i processi o le attrezzature di calcinazione? Contatta i nostri esperti oggi stesso per soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i tipi di forni di sinterizzazione? Una guida alla scelta del forno giusto per il tuo materiale

- Qual è il ruolo di un forno ad alta temperatura nella pre-ossidazione delle leghe? Migliorare la durabilità delle leghe ad alto contenuto di alluminio

- Qual è la funzione di un forno essiccatore da laboratorio nel pretrattamento della biomassa? Garantire una produzione di bio-olio di alta qualità

- Qual è la funzione dei forni di attivazione ad alta temperatura nell'evoluzione del biochar? Ottimizzare le prestazioni dei supercondensatori

- Quale ruolo gioca un forno ad alta temperatura nelle membrane ceramiche per nanofiltrazione? Sinterizzazione di precisione per il controllo dei pori

- Quale temperatura è necessaria per la sinterizzazione della ceramica? Una guida alla cottura perfetta per la durabilità

- Perché è necessario un forno a muffola ad alta precisione e alta temperatura per il trattamento termico dell'acciaio inossidabile super duplex?

- Perché il riscaldamento ad alta precisione è essenziale per la ricottura delle perovskiti? Garantire strutture cristalline ABO3 di fase pura