La ricottura in atmosfera d'aria è un processo di trattamento termico in cui un metallo viene riscaldato a una temperatura specifica e raffreddato lentamente in presenza di aria ambiente. Questo processo altera la microstruttura interna del materiale per renderlo più morbido, più duttile e meno fragile. La caratteristica distintiva di questo metodo è l'interazione tra la superficie calda del metallo e l'ossigeno nell'aria, che porta all'ossidazione.

Sebbene la ricottura in aria sia il metodo più semplice ed economico per migliorare le proprietà interne di un metallo, introduce fondamentalmente un compromesso: si ottiene la morbidezza e la duttilità desiderate a costo di creare uno strato di ossido indesiderabile sulla superficie del materiale.

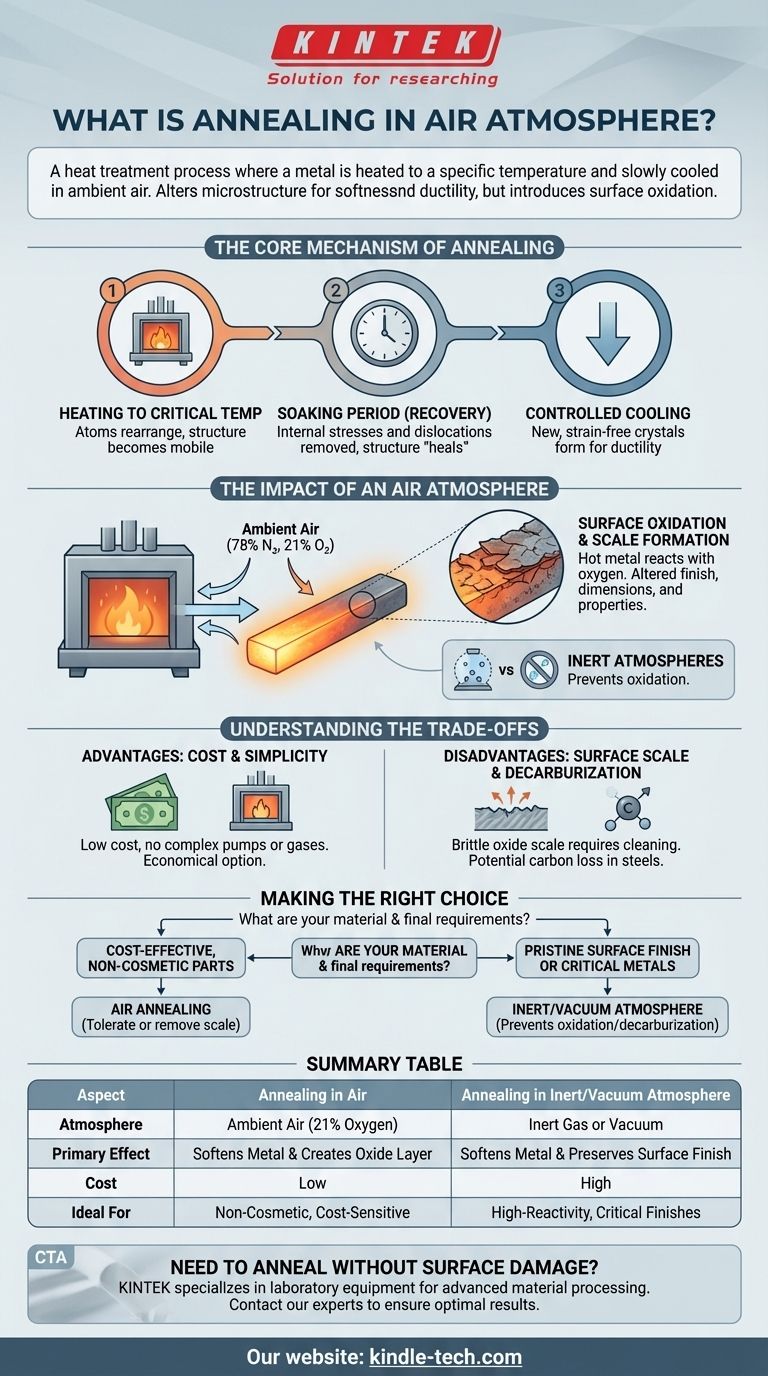

Il Meccanismo Fondamentale della Ricottura

Prima di considerare l'atmosfera, è fondamentale comprendere le fasi fondamentali di qualsiasi processo di ricottura. L'obiettivo è riparare la struttura cristallina interna, che si deforma e si distorce durante i processi di fabbricazione come la piegatura, la laminazione o lo stampaggio.

Riscaldamento a una Temperatura Critica

Il metallo viene riscaldato a una temperatura inferiore al suo punto di fusione ma sufficientemente alta da consentire ai suoi atomi di riorganizzarsi. Ciò permette alla struttura cristallina interna di diventare più mobile, preparandola per la riparazione.

Il Periodo di Mantenimento (Recupero)

Il materiale viene mantenuto a questa temperatura elevata per un periodo di tempo prestabilito. Durante questa fase, il metallo si ammorbidisce eliminando le sollecitazioni interne e i difetti lineari noti come dislocazioni. La struttura atomica essenzialmente "si ripara", portando a uno stato più uniforme e meno stressato.

Raffreddamento Controllato

Infine, il metallo viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è fondamentale per consentire la formazione di nuovi cristalli (o grani) privi di tensioni. Il risultato è un prodotto finale più duttile e meno fragile.

L'Impatto di un'Atmosfera d'Aria

L'"atmosfera" è l'ambiente gassoso che circonda il metallo all'interno del forno. La scelta di utilizzare semplice aria ambiente ha conseguenze significative e prevedibili.

Cosa Significa "Atmosfera d'Aria"

Si riferisce all'esecuzione del processo di ricottura in aria normale, che è composta da circa il 78% di azoto e il 21% di ossigeno. Alle alte temperature richieste per la ricottura, l'ossigeno è altamente reattivo.

La Reazione Inevitabile: Ossidazione

L'effetto primario della ricottura in aria è l'ossidazione. La superficie calda del metallo reagisce con l'ossigeno, formando uno strato di ossido metallico. Questo strato è comunemente noto come scaglia o ossidazione. Questa scaglia altera la finitura superficiale, le dimensioni e le proprietà del pezzo.

L'Alternativa: Atmosfere Inerti

Per evitare l'ossidazione, la ricottura può essere eseguita in un ambiente controllato. Ciò comporta l'uso di un forno a vuoto per rimuovere l'aria o l'inondazione del forno con un gas inerte (come argon o azoto) che non reagirà con il metallo.

Comprendere i Compromessi

La scelta di ricuocere in aria è quasi sempre una decisione basata sull'equilibrio tra costi e requisiti finali del materiale.

Vantaggio: Costo e Semplicità

L'aria è gratuita e l'attrezzatura richiesta è più semplice. I forni che operano con aria ambiente non necessitano di costose pompe a vuoto, complessi sistemi di tenuta o una fornitura continua di costoso gas inerte. Questo lo rende l'opzione di trattamento termico più economica.

Svantaggio: Formazione di Scaglia Superficiale

La scaglia di ossido è il più grande svantaggio. Questo strato è spesso fragile, sfaldabile ed esteticamente indesiderabile. Quasi sempre deve essere rimosso in un'operazione secondaria, come sabbiatura, molatura o pulizia chimica (decapaggio acido), il che aggiunge tempo e costi al processo complessivo.

Svantaggio: Potenziale di Decarburazione

Per gli acciai al carbonio, la ricottura in un'atmosfera ricca di ossigeno può causare un altro problema: la decarburazione. L'ossigeno può reagire con e rimuovere il carbonio dalla superficie dell'acciaio, lasciando uno strato esterno più morbido che potrebbe compromettere la durezza e la resistenza all'usura previste del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta atmosfera di ricottura dipende interamente dal materiale e dai requisiti finali del componente.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti non estetiche: La ricottura in aria è spesso la scelta più pratica, a condizione che tu possa tollerare o successivamente rimuovere lo strato di ossido superficiale risultante.

- Se il tuo obiettivo principale è mantenere una finitura superficiale impeccabile: Devi utilizzare un'atmosfera controllata, come il vuoto o un gas inerte come l'argon, per prevenire qualsiasi ossidazione.

- Se stai lavorando con acciai ad alto tenore di carbonio o metalli altamente reattivi (come il titanio): Un'atmosfera inerte o sotto vuoto è essenziale per prevenire sia l'ossidazione che alterazioni indesiderabili della chimica superficiale del materiale.

In definitiva, comprendere il ruolo dell'atmosfera trasforma la ricottura da un semplice processo di riscaldamento in una precisa decisione ingegneristica.

Tabella Riepilogativa:

| Aspetto | Ricottura in Aria | Ricottura in Atmosfera Inerte/Sotto Vuoto |

|---|---|---|

| Atmosfera | Aria Ambiente (21% Ossigeno) | Gas Inerte (Argon/Azoto) o Vuoto |

| Effetto Primario | Ammorbidisce il Metallo e Crea uno Strato di Ossido (Scaglia) | Ammorbidisce il Metallo e Preserva la Finitura Superficiale |

| Costo | Basso (Attrezzatura Semplice, Nessun Gas) | Alto (Attrezzatura Specializzata, Gas/Vuoto) |

| Ideale Per | Parti Non Estetiche, Applicazioni Sensibili ai Costi | Metalli ad Alta Reattività, Finiture Superficiali Critiche |

Hai bisogno di ricuocere un componente critico senza danni superficiali?

Scegliere il giusto processo di trattamento termico è fondamentale per le prestazioni del tuo materiale. Sebbene la ricottura in aria sia economica, potrebbe non essere adatta per parti che richiedono superfici impeccabili o proprietà del materiale precise.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per la lavorazione avanzata dei materiali. Possiamo aiutarti a selezionare il forno e il sistema di controllo dell'atmosfera giusti per le tue specifiche esigenze di ricottura, sia che tu stia lavorando con acciai standard o metalli altamente reattivi.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e garantire risultati ottimali per il tuo lavoro di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi