Alla sua base, un gas inerte è un gas che non subisce facilmente reazioni chimiche con altre sostanze. Questa qualità non reattiva è la loro caratteristica distintiva e il loro valore primario. Vengono utilizzati nei processi industriali per creare un'atmosfera protettiva, spostando l'aria reattiva (principalmente ossigeno e umidità) che altrimenti danneggerebbe o contaminerebbe i materiali in lavorazione. Esempi comuni includono azoto, argon ed elio.

Il ruolo fondamentale di un gas inerte è quello di agire come uno scudo protettivo. Sostituendo l'aria reattiva in un ambiente di lavoro, previene reazioni chimiche indesiderate come l'ossidazione (arrugginimento) e l'idrolisi (reazione con l'acqua), garantendo l'integrità dei materiali durante i processi di produzione sensibili.

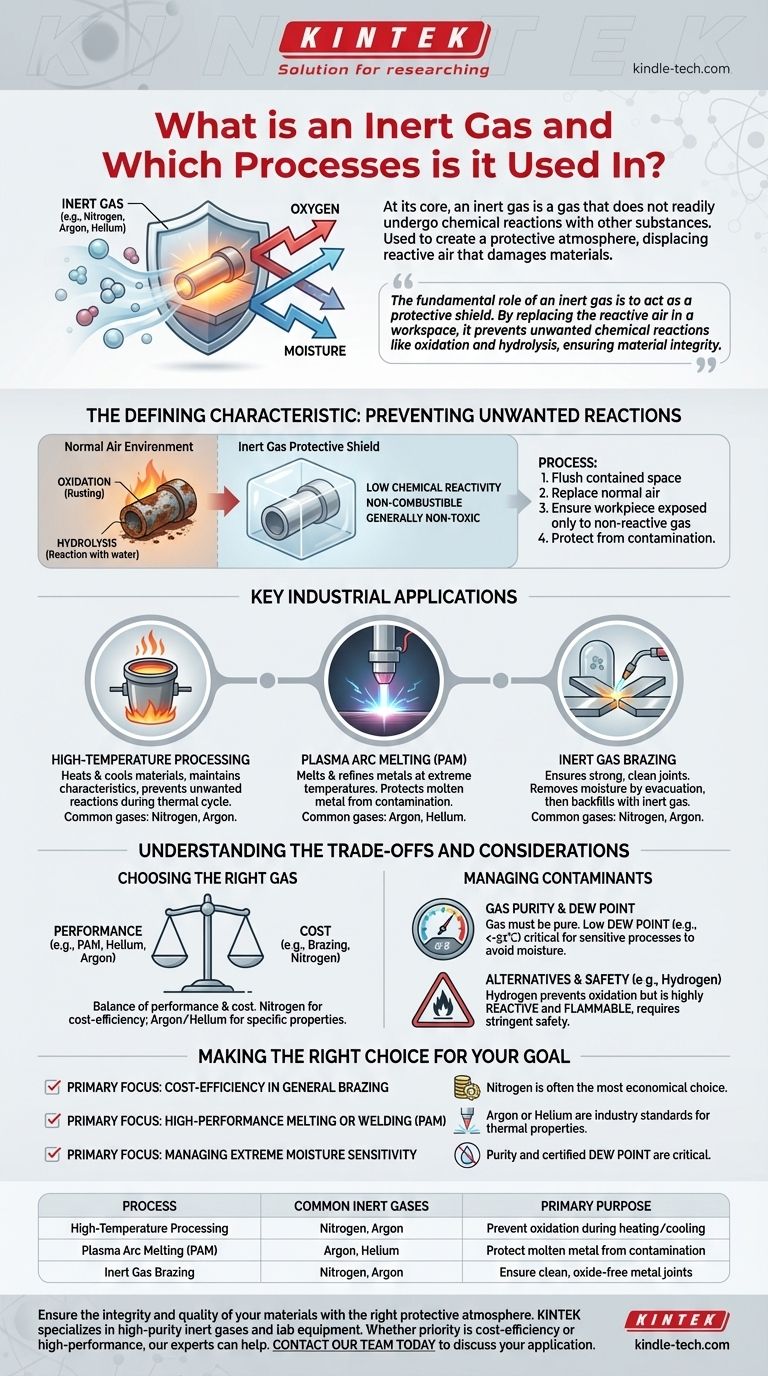

La Caratteristica Distintiva: Prevenire Reazioni Indesiderate

Il valore dei gas inerti deriva da ciò che non fanno. In un ambiente pieno di ossigeno e vapore acqueo, molti materiali, specialmente se riscaldati, reagiranno in modi indesiderati. I gas inerti forniscono una soluzione creando un ambiente controllato e non reattivo.

Cosa Rende un Gas "Inerte"?

I gas inerti hanno una reattività chimica molto bassa. Questa stabilità significa che sono non combustibili e generalmente non tossici. Questa proprietà consente di introdurli in processi altamente sensibili senza interferire con i cambiamenti chimici o fisici desiderati.

Le Minacce Principali: Ossidazione e Idrolisi

Le due reazioni indesiderate più comuni sono con i componenti dell'aria ambiente. L'ossidazione si verifica quando un materiale reagisce con l'ossigeno, mentre l'idrolisi è una reazione con acqua o umidità. Entrambe possono degradare la qualità, la resistenza e la purezza di un prodotto finale.

Creare uno Scudo Protettivo

L'applicazione pratica prevede l'uso del gas inerte per spurgare e sostituire l'aria normale in uno spazio confinato, come una camera o attorno a una torcia di saldatura. Questo spostamento assicura che il pezzo in lavorazione sia esposto solo al gas non reattivo, proteggendolo dalla contaminazione.

Principali Applicazioni Industriali

La necessità di prevenire la contaminazione è fondamentale in molti processi di produzione ad alta precisione e alta temperatura. I gas inerti sono essenziali per raggiungere la qualità e le prestazioni richieste in questi campi.

Lavorazione ad Alta Temperatura

Molti materiali diventano significativamente più reattivi ad alte temperature. I gas inerti vengono utilizzati per riscaldare e raffreddare i materiali garantendo al contempo che mantengano le loro caratteristiche specifiche, prevenendo reazioni indesiderate che si verificherebbero in aria normale durante il ciclo termico.

Fusione ad Arco Plasma (PAM)

La Fusione ad Arco Plasma è un processo che utilizza temperature estremamente elevate per fondere e raffinare i metalli. Per proteggere il metallo fuso dalla contaminazione, è essenziale un'atmosfera inerte controllata. I gas inerti più comuni utilizzati per questa applicazione sono l'Elio o l'Argon.

Brasatura in Atmosfera Inerte

La brasatura è un processo utilizzato per unire due pezzi di metallo. Per garantire un giunto forte e pulito, le superfici metalliche devono essere prive di ossidi. La brasatura viene spesso eseguita in camere sigillate dove riscaldamento ed evacuazione vengono prima utilizzati per rimuovere l'umidità prima che la camera venga riempita con un gas inerte.

Comprendere i Compromessi e le Considerazioni

Sebbene il principio sia semplice, la scelta e la gestione di un gas inerte dipendono dall'applicazione specifica, dal costo e dal livello di purezza richiesto.

Scegliere il Gas Giusto

La selezione di un gas inerte è un equilibrio tra prestazioni e costo. Ad esempio, nelle applicazioni di brasatura, l'Azoto è una scelta molto comune perché è efficace e significativamente meno costoso di altre opzioni. Per processi più esigenti come il PAM, sono richieste le proprietà specifiche dell'Argon o dell'Elio.

Gestire i Contaminanti nel Gas

Il gas inerte stesso deve essere puro. Per processi sensibili come la brasatura, il gas deve avere un punto di rugiada (una misura del contenuto di umidità) molto basso, spesso specificato per essere inferiore a -51℃. Ciò garantisce che l'atmosfera protettiva non introduca inavvertitamente il contaminante stesso che dovrebbe eliminare.

Alternative e Sicurezza

In alcuni casi, altri gas vengono utilizzati per ottenere un effetto protettivo simile. L'Idrogeno, ad esempio, è eccellente nel prevenire l'ossidazione. Tuttavia, a differenza di un vero gas inerte, l'idrogeno è altamente reattivo e infiammabile, rendendolo un'alternativa più pericolosa che richiede rigorosi protocolli di sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del gas e dei parametri di processo appropriati è fondamentale per garantire la qualità del prodotto e l'efficienza operativa. La decisione dovrebbe essere sempre direttamente legata ai requisiti specifici del materiale e del processo.

- Se il tuo obiettivo principale è l'efficienza dei costi nella brasatura generale: L'azoto è spesso la scelta più economica per creare un'atmosfera protettiva di base.

- Se il tuo obiettivo principale è la fusione o la saldatura ad alte prestazioni (come il PAM): Argon o Elio sono gli standard del settore, scelti per le loro specifiche proprietà di plasma e termiche.

- Se il tuo obiettivo principale è la gestione dell'estrema sensibilità all'umidità: La purezza e il punto di rugiada certificato della tua fornitura di gas inerte sono critici quanto la scelta del gas stesso.

In definitiva, l'uso corretto di un gas inerte è un passo fondamentale per garantire la qualità, la resistenza e l'integrità del tuo prodotto finale.

Tabella Riepilogativa:

| Processo | Gas Inerti Comuni Utilizzati | Scopo Primario |

|---|---|---|

| Lavorazione ad Alta Temperatura | Azoto, Argon | Prevenire l'ossidazione durante il riscaldamento/raffreddamento |

| Fusione ad Arco Plasma (PAM) | Argon, Elio | Proteggere il metallo fuso dalla contaminazione |

| Brasatura in Atmosfera Inerte | Azoto, Argon | Garantire giunti metallici puliti e privi di ossidi |

Garantisci l'integrità e la qualità dei tuoi materiali con la giusta atmosfera protettiva. KINTEK è specializzata nella fornitura di gas inerti ad alta purezza e attrezzature da laboratorio per tutte le tue esigenze industriali e di laboratorio. Che la tua priorità sia l'efficienza dei costi con l'azoto o le alte prestazioni con l'argon, i nostri esperti possono aiutarti a selezionare la soluzione ottimale. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e garantire la resistenza e la purezza del tuo prodotto finale.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza