Nella sua essenza, un'atmosfera esotermica è una miscela di gas protettivi utilizzata nei forni di trattamento termico, creata da una reazione chimica che genera il proprio calore. Questo processo comporta la combustione controllata di un combustibile idrocarburico (come il gas naturale) con aria, creando un ambiente che impedisce attivamente alla superficie del metallo di ossidarsi o di formare scaglie durante il trattamento.

Il concetto critico è che un'atmosfera esotermica è un modo economicamente vantaggioso per spostare l'ossigeno e proteggere i metalli, ma la sua composizione offre un controllo meno preciso rispetto ad atmosfere di forno più complesse e costose.

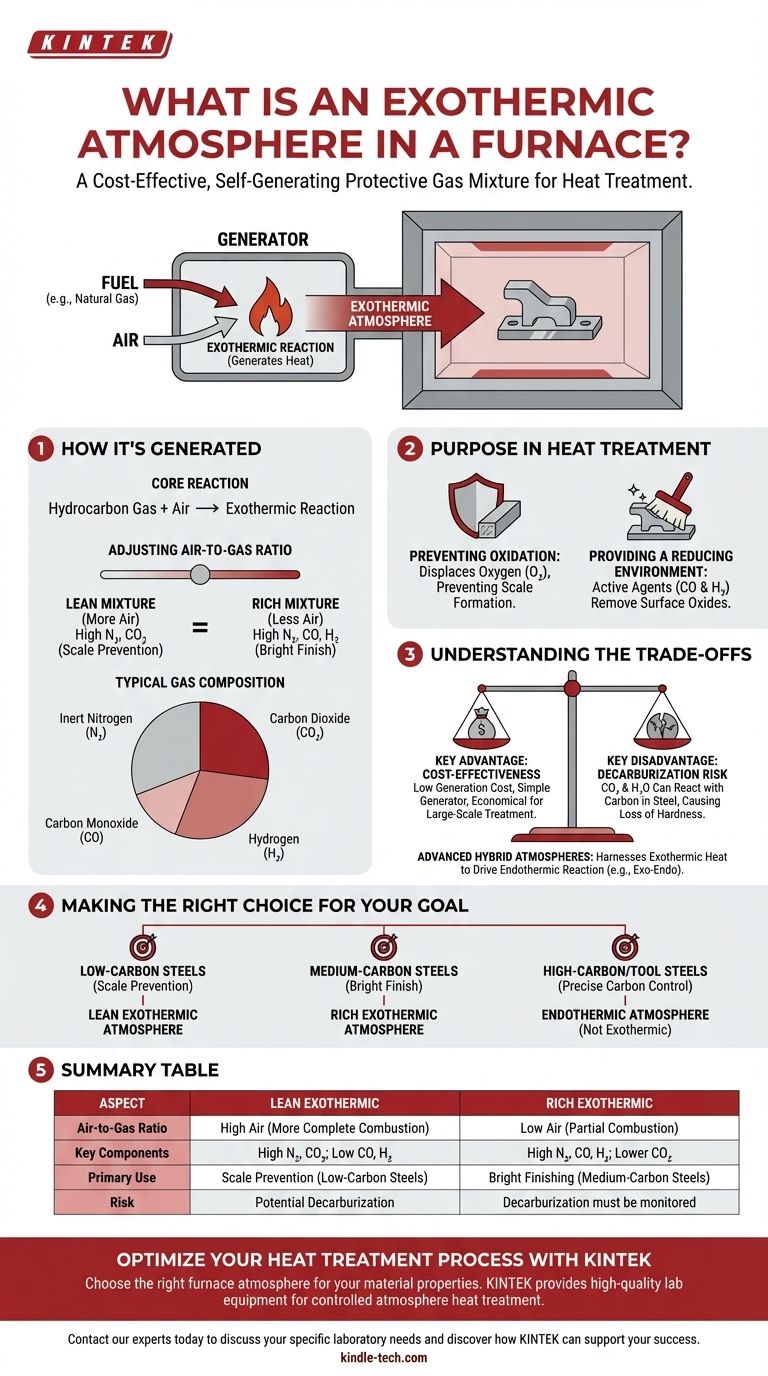

Come viene generata un'atmosfera esotermica

Il nome "esotermico" si riferisce direttamente al processo di generazione, in cui una reazione chimica rilascia energia sotto forma di calore. Questa reazione autosufficiente è la caratteristica distintiva.

La reazione principale

L'atmosfera viene creata in un generatore dedicato bruciando una miscela precisa di gas idrocarburico e aria. Questa combustione parziale è una reazione esotermica, il che significa che non richiede una fonte di calore esterna continua per procedere una volta avviata.

Regolazione del rapporto aria-gas

Le proprietà dell'atmosfera finale sono controllate dal rapporto tra aria e gas immessi nel generatore.

- Una miscela "magra" utilizza più aria, con conseguente combustione più completa. Il gas risultante è ricco di azoto e anidride carbonica con bassi livelli di agenti riducenti.

- Una miscela "ricca" utilizza meno aria, con conseguente combustione parziale. Questo produce un gas più ricco di monossido di carbonio (CO) e idrogeno (H₂), che sono potenti agenti riducenti.

Composizione tipica del gas

Dopo la reazione e il raffreddamento per rimuovere il vapore acqueo in eccesso, l'atmosfera risultante è composta principalmente da azoto (N₂) inerte dall'aria. Il resto è costituito da anidride carbonica (CO₂), monossido di carbonio (CO) e idrogeno (H₂), con percentuali esatte determinate dalla ricchezza della miscela iniziale.

Lo scopo nel trattamento termico

L'uso di un'atmosfera controllata è fondamentale per ottenere specifiche proprietà metallurgiche e finiture superficiali. Un'atmosfera esotermica svolge due funzioni principali.

Prevenzione dell'ossidazione

La funzione più basilare è quella di spostare l'ossigeno dalla camera del forno. Riempendo il forno con il gas generato, non c'è ossigeno libero disponibile per reagire con la superficie calda del metallo, il che impedisce la formazione di ossidi e scaglie indesiderate.

Fornitura di un ambiente riducente

Un'atmosfera esotermica ricca contiene agenti riducenti attivi, in particolare monossido di carbonio (CO) e idrogeno (H₂) . Questi gas possono reagire chimicamente e rimuovere eventuali ossidi leggeri già presenti sulla superficie del metallo, con conseguente finitura più pulita e brillante dopo il trattamento.

Comprensione dei compromessi

Sebbene efficace, un'atmosfera esotermica non è adatta a tutte le applicazioni. Comprendere i suoi limiti è fondamentale per utilizzarla correttamente.

Vantaggio chiave: convenienza economica

Il vantaggio principale di un'atmosfera esotermica è il suo basso costo di generazione. Utilizza gas naturale e aria relativamente economici in un generatore semplice, rendendolo una scelta molto economica per trattamenti termici su larga scala e per scopi generali.

Svantaggio chiave: rischio di decarburazione

La presenza di anidride carbonica (CO₂) e vapore acqueo (H₂O), specialmente nelle miscele magre, può essere dannosa per gli acciai ad alto tenore di carbonio. Questi composti possono reagire con il carbonio nella superficie dell'acciaio, portando a una perdita di durezza, un difetto noto come decarburazione.

Atmosfere ibride avanzate

In alcuni processi specializzati, il calore di una reazione esotermica viene sfruttato per guidare una reazione secondaria, endotermica. Questo crea un'atmosfera ibrida "eso-endo" con una composizione su misura, come un ridotto contenuto di idrogeno per ridurre al minimo il rischio di infragilimento da idrogeno in parti sensibili.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta atmosfera del forno è fondamentale per ottenere il risultato metallurgico desiderato senza causare difetti superficiali indesiderati.

- Se il tuo obiettivo principale è la prevenzione economica delle scaglie su acciai a basso tenore di carbonio: un'atmosfera esotermica magra è una scelta eccellente ed economica per processi come la ricottura o la normalizzazione.

- Se il tuo obiettivo principale è la finitura brillante di acciai a medio tenore di carbonio: un'atmosfera esotermica ricca fornisce un migliore potenziale riducente per mantenere le superfici pulite, ma la decarburazione deve essere monitorata.

- Se il tuo obiettivo principale è la cementazione o il trattamento di acciai ad alto tenore di carbonio o per utensili: è necessaria un'atmosfera endotermica più controllabile e potente per prevenire la decarburazione e gestire con precisione il contenuto di carbonio superficiale.

Comprendere la chimica e i compromessi di ciascuna atmosfera ti consente di proteggere i tuoi materiali ottimizzando al contempo il tuo processo per efficienza e costi.

Tabella riassuntiva:

| Aspetto | Esotermico Magro | Esotermico Ricco |

|---|---|---|

| Rapporto Aria-Gas | Aria Elevata (Combustione più completa) | Aria Bassa (Combustione parziale) |

| Componenti Chiave | Alto N₂, CO₂; Basso CO, H₂ | Alto N₂, CO, H₂; Basso CO₂ |

| Uso Principale | Prevenzione delle Scaglie (Acciai a Basso Tenore di Carbonio) | Finitura Brillante (Acciai a Medio Tenore di Carbonio) |

| Rischio | Potenziale Decarburazione | La Decarburazione deve essere monitorata |

Ottimizza il tuo processo di trattamento termico con KINTEK

La scelta della corretta atmosfera del forno è fondamentale per ottenere le proprietà del materiale e la finitura superficiale desiderate. Sia che tu stia ricuocendo acciai a basso tenore di carbonio o richieda una finitura brillante su acciai a medio tenore di carbonio, l'atmosfera corretta è la chiave per prevenire difetti come ossidazione e decarburazione.

KINTEK è specializzata nella fornitura di attrezzature e consumabili di laboratorio di alta qualità, comprese soluzioni per il trattamento termico in atmosfera controllata. La nostra esperienza può aiutarti a selezionare le attrezzature e i processi giusti per migliorare l'efficienza, ridurre i costi e garantire risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi