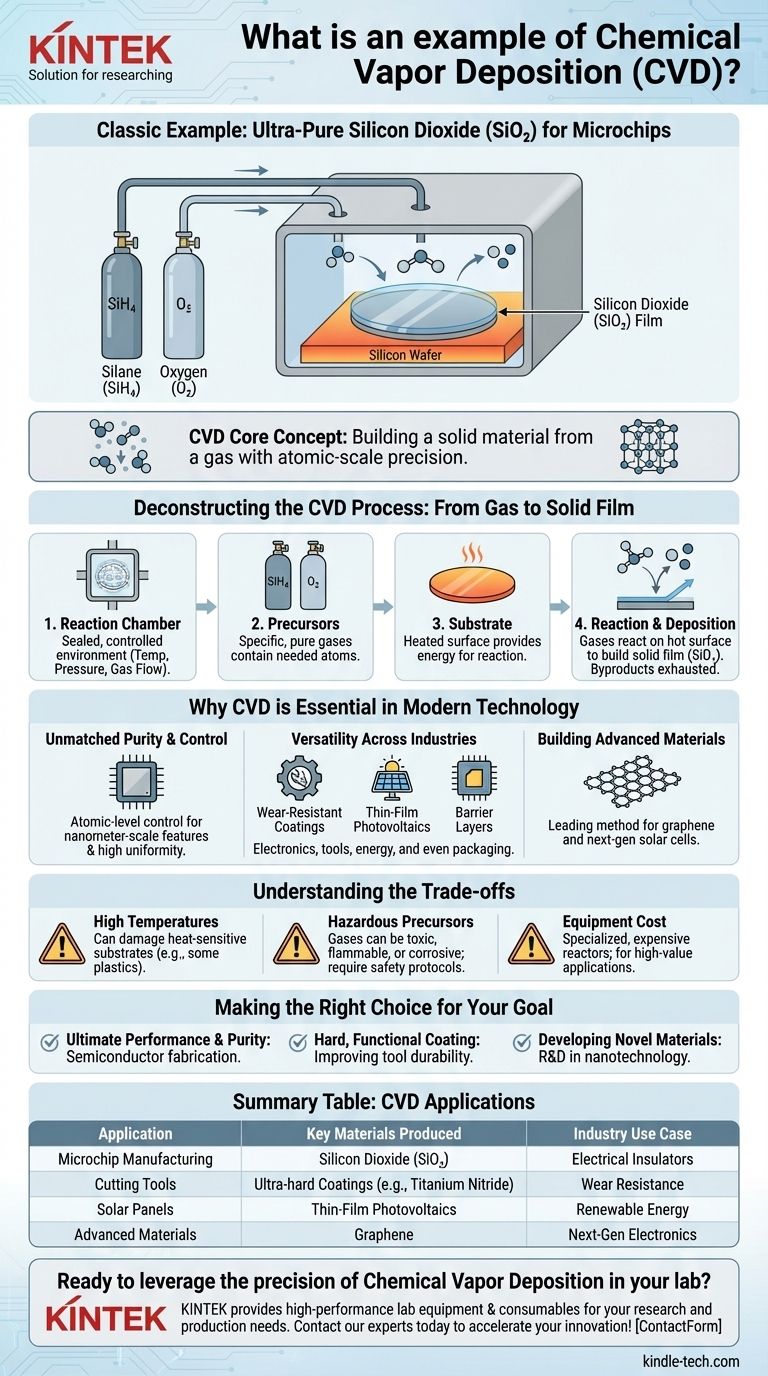

Un classico esempio di deposizione chimica da fase vapore (CVD) è la creazione dei film di biossido di silicio (SiO₂) ultrapuro che fungono da isolanti critici nella produzione di ogni microchip moderno. Questo processo prevede l'introduzione di gas specifici, come silano (SiH₄) e ossigeno (O₂), in un reattore ad alta temperatura dove reagiscono chimicamente sulla superficie di un wafer di silicio per costruire uno strato di vetro perfetto e uniforme, una molecola alla volta.

In fondo, la deposizione chimica da fase vapore è un metodo altamente controllato per costruire un materiale solido da un gas. Pensateci non come a dipingere una superficie, ma come a fornire ingredienti chimici in forma di vapore che reagiscono e costruiscono un nuovo film solido direttamente su quella superficie con una precisione su scala atomica.

Decostruire il processo CVD: dal gas al film solido

Per comprendere veramente la CVD, analizziamo l'esempio della deposizione di un film di biossido di silicio su un wafer di silicio, un passaggio fondamentale nella realizzazione dei transistor che alimentano il vostro telefono e computer.

La camera di reazione

L'intero processo si svolge all'interno di un reattore sigillato e a atmosfera controllata. Questa camera consente un controllo preciso della temperatura, della pressione e del flusso dei gas, garantendo che nessun contaminante indesiderato interferisca con la reazione.

Gli ingredienti gassosi (precursori)

Gas specifici e altamente puri, noti come precursori, vengono immessi nella camera. Nel nostro esempio, i precursori primari sono il gas silano (un composto di silicio e idrogeno) e l'ossigeno. Questi gas contengono gli atomi necessari per il film finale (silicio e ossigeno).

La superficie riscaldata (substrato)

All'interno del reattore, il wafer di silicio, o substrato, viene riscaldato ad alta temperatura, spesso diverse centinaia di gradi Celsius. Questo calore non serve solo a riscaldare; fornisce l'energia critica necessaria per rompere i legami chimici nei gas precursori e guidare la reazione.

La reazione chimica e la deposizione

Quando i gas precursori fluiscono sulla superficie calda del wafer, l'energia termica innesca una reazione chimica. Le molecole di silano e ossigeno reagiscono per formare biossido di silicio (SiO₂) solido, che si deposita come un film sottile e uniforme sul wafer. I sottoprodotti gassosi, come il vapore acqueo, vengono quindi scaricati dalla camera.

Perché la CVD è essenziale nella tecnologia moderna

Questo processo apparentemente complesso è un pilastro della produzione avanzata per diverse ragioni chiave. Offre un livello di controllo che altri metodi non possono eguagliare.

Purezza e controllo ineguagliabili

Poiché il film è costruito direttamente da una reazione chimica, il processo produce materiali con purezza e uniformità eccezionalmente elevate. Questo controllo a livello atomico è irrinunciabile per la creazione delle caratteristiche su scala nanometrica di un moderno dispositivo semiconduttore.

Versatilità in tutti i settori

Sebbene essenziale per l'elettronica, le applicazioni della CVD sono incredibilmente ampie. Viene utilizzata per applicare rivestimenti ultra-duri e resistenti all'usura agli utensili da taglio, creare gli strati fotovoltaici a film sottile nelle celle solari e persino depositare gli strati barriera microscopici all'interno delle buste di patatine che le mantengono fresche.

Costruzione di materiali avanzati

La CVD è all'avanguardia nella ricerca sui materiali. È un metodo leader per la produzione di grandi fogli di grafene di alta qualità e viene utilizzata per sviluppare materiali di nuova generazione come le celle solari stampabili.

Comprendere i compromessi

Nonostante la sua potenza, la CVD non è una soluzione universale. La sua precisione comporta requisiti e limitazioni specifici che è importante comprendere.

Requisiti di alta temperatura

Molti processi CVD richiedono temperature elevate. Ciò può impedirne l'uso su substrati che potrebbero fondere, deformarsi o essere altrimenti danneggiati dal calore, come molte materie plastiche.

Precursori complessi e pericolosi

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, attrezzature di manipolazione e sistemi di gestione degli scarichi, aggiungendo complessità operativa.

Costo e complessità delle attrezzature

I reattori CVD sono apparecchiature altamente specializzate e costose. L'investimento e l'esperienza necessari per operarli e mantenerli significano che il processo è tipicamente riservato ad applicazioni di alto valore o ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Comprendere quando e perché utilizzare la CVD si riduce alle prestazioni richieste del prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione e purezza: la CVD è lo standard industriale per applicazioni come la fabbricazione di semiconduttori, dove anche il più piccolo difetto può causare un guasto.

- Se il tuo obiettivo principale è creare un rivestimento duro e funzionale: la CVD è una scelta eccellente per migliorare la durata e la vita utile di utensili e componenti meccanici.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali: il controllo preciso offerto dalla CVD la rende uno strumento indispensabile per la ricerca e lo sviluppo in campi come la nanotecnologia e l'elettronica avanzata.

In definitiva, la deposizione chimica da fase vapore è un processo di produzione fondamentale che ci consente di costruire il mondo moderno dall'atomo in su.

Tabella riassuntiva:

| Applicazione CVD | Materiali chiave prodotti | Caso d'uso industriale |

|---|---|---|

| Produzione di microchip | Biossido di silicio (SiO₂) | Isolanti elettrici |

| Utensili da taglio | Rivestimenti ultra-duri (es. Nitruro di titanio) | Resistenza all'usura |

| Pannelli solari | Fotovoltaici a film sottile | Energia rinnovabile |

| Materiali avanzati | Grafene | Elettronica di nuova generazione |

Pronto a sfruttare la precisione della deposizione chimica da fase vapore nel tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le tue esigenze di ricerca e produzione. Che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti avanzati o nanomateriali innovativi, la nostra esperienza può aiutarti a raggiungere purezza e controllo ineguagliabili. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare la tua innovazione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate