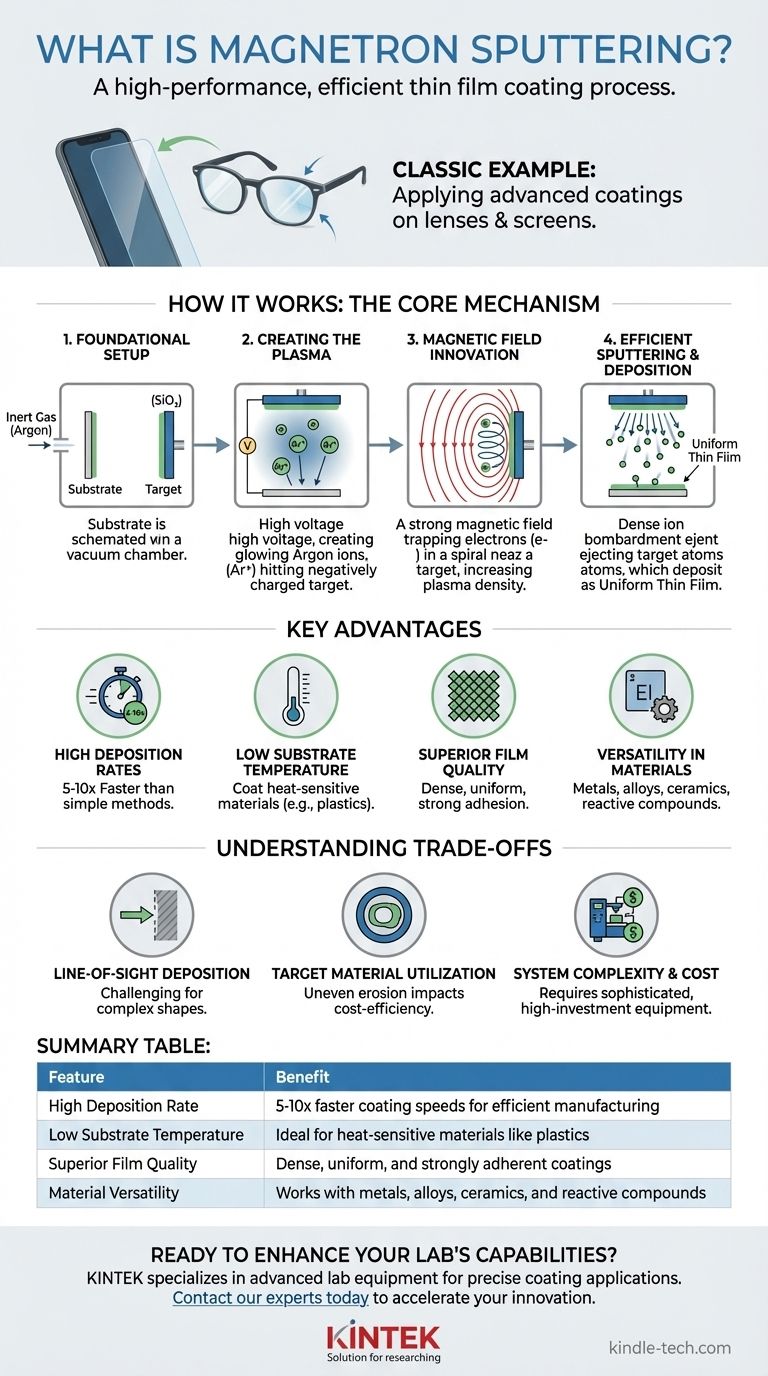

Un classico esempio di sputtering a magnetron è l'applicazione di un rivestimento antiriflesso e antigraffio su lenti di occhiali o schermi di smartphone. In questo processo, un bersaglio fatto di un materiale come il diossido di silicio viene bombardato con ioni in una camera a vuoto. Il campo magnetico concentra questo bombardamento, espellendo efficientemente particelle microscopiche del materiale, che poi si depositano come un film perfettamente uniforme e ultrasottile sulla superficie della lente o del vetro.

Lo sputtering a magnetron non è solo un metodo per rivestire una superficie; è un processo ingegneristico altamente controllato ed efficiente. Utilizza un campo magnetico per intensificare il plasma usato per la deposizione, risultando in film sottili più veloci, più densi e di qualità superiore a temperature più basse rispetto ad altri metodi.

Come funziona lo Sputtering a Magnetron

Per comprenderne il valore, è essenziale afferrare il meccanismo fondamentale che distingue lo sputtering a magnetron da altre tecniche di deposizione. Il processo risolve elegantemente i problemi di velocità ed efficienza dei metodi precedenti.

L'Impostazione Fondamentale

Il processo inizia in una camera a vuoto contenente l'oggetto da rivestire (il substrato) e un blocco del materiale di rivestimento (il bersaglio). Una piccola quantità di un gas inerte, tipicamente Argon, viene introdotta nella camera.

Creazione del Plasma

Una tensione elevata viene applicata al bersaglio, rendendolo un elettrodo negativo (catodo). Questo campo elettrico ionizza il gas Argon, strappando elettroni dagli atomi di Argon e creando una miscela incandescente ed energizzata di ioni ed elettroni nota come plasma. Gli ioni Argon caricati positivamente vengono quindi accelerati violentemente verso il bersaglio caricato negativamente.

Il Campo Magnetico: Un'Innovazione Critica

Questa è la parte "magnetron". Un potente campo magnetico viene stabilito parallelamente alla superficie del bersaglio. Questo campo agisce come una trappola magnetica per gli elettroni leggeri nel plasma, costringendoli a seguire un percorso a spirale vicino al bersaglio invece di lasciarli sfuggire.

Il Risultato: Sputtering Altamente Efficiente

Intrappolare gli elettroni aumenta drasticamente la loro densità vicino al bersaglio. Questa densa nuvola di elettroni si scontra e ionizza molti più atomi di Argon, creando un plasma significativamente più denso e intenso. Ciò porta a un massiccio aumento del numero di ioni Argon che bombardano il bersaglio, il che a sua volta espelle — o "sputtera" — gli atomi del bersaglio a un ritmo molto più elevato. Questi atomi sputtered viaggiano e si depositano sul substrato come un film sottile.

Vantaggi Chiave del Processo

L'uso unico di un campo magnetico conferisce allo sputtering a magnetron diversi vantaggi distinti che lo rendono una scelta preferita per i rivestimenti ad alte prestazioni.

Alti Tassi di Deposizione

Creando un plasma più denso, lo sputtering a magnetron raggiunge velocità di rivestimento da 5 a 10 volte superiori rispetto allo sputtering a diodo semplice. Questo lo rende ideale per la produzione su scala industriale.

Bassa Temperatura del Substrato

Il processo è notevolmente efficiente, il che significa che meno energia viene sprecata come calore trasferito al substrato. Ciò consente il rivestimento di materiali sensibili al calore, come plastiche e polimeri, senza causare danni o deformazioni.

Qualità Superiore del Film

L'arrivo ad alta energia degli atomi sputtered si traduce in film eccezionalmente densi, uniformi e con una forte adesione al substrato. Questo è fondamentale per i rivestimenti protettivi e ottici dove le prestazioni sono di primaria importanza.

Versatilità dei Materiali

Praticamente qualsiasi metallo, lega o ceramica può essere trasformato in un bersaglio e sputtered. Inoltre, introducendo gas reattivi come azoto o ossigeno nella camera, è possibile creare film composti come il nitruro di titanio (un rivestimento duro) o l'ossido di indio-stagno (un conduttore trasparente).

Comprendere i Compromessi

Nessun processo è perfetto. Essere un consulente fidato significa riconoscere le limitazioni pratiche di una tecnologia.

Deposizione in Linea di Vista

Lo sputtering è un processo fisico, in linea di vista. Gli atomi viaggiano in linea relativamente retta dal bersaglio al substrato. Questo può rendere difficile ottenere un rivestimento uniforme su oggetti con forme complesse, trincee profonde o aree in ombra.

Utilizzo del Materiale del Bersaglio

Il campo magnetico che intrappola gli elettroni confina anche il bombardamento ionico più intenso a una regione specifica del bersaglio, spesso chiamata "racetrack". Ciò porta a un'erosione irregolare del materiale del bersaglio, il che significa che una parte significativa potrebbe rimanere inutilizzata, influenzando l'efficienza dei costi.

Complessità e Costo del Sistema

I sistemi di sputtering a magnetron richiedono camere a vuoto sofisticate, alimentatori ad alta tensione e potenti array di magneti. L'investimento iniziale di capitale e la manutenzione per tali apparecchiature possono essere sostanziali rispetto a metodi di rivestimento più semplici.

Come Applicare Questa Conoscenza

Comprendere questi principi ti permette di identificare quando lo sputtering a magnetron è lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la produzione ad alto volume di rivestimenti uniformi: L'alto tasso di deposizione e l'eccellente uniformità dello sputtering a magnetron sono i suoi vantaggi distintivi.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore come le plastiche: Il funzionamento caratteristico a bassa temperatura rende questo uno dei pochi metodi di rivestimento ad alte prestazioni praticabili.

- Se il tuo obiettivo principale è la creazione di film densi e di elevata purezza per applicazioni avanzate: Il controllo e la qualità offerti dal processo di sputtering sono essenziali per semiconduttori, ottica e dispositivi medici.

In definitiva, lo sputtering a magnetron fornisce una soluzione potente per la creazione di film sottili ad alte prestazioni che sono parte integrante della tecnologia che usiamo ogni giorno.

Tabella Riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Alto Tasso di Deposizione | Velocità di rivestimento 5-10 volte superiori per una produzione efficiente |

| Bassa Temperatura del Substrato | Ideale per materiali sensibili al calore come le plastiche |

| Qualità Superiore del Film | Rivestimenti densi, uniformi e fortemente aderenti |

| Versatilità dei Materiali | Funziona con metalli, leghe, ceramiche e composti reattivi |

Pronto a migliorare le capacità del tuo laboratorio con film sottili ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per applicazioni di rivestimento precise. Che tu stia sviluppando rivestimenti ottici, strati protettivi o componenti elettronici, le nostre soluzioni offrono l'uniformità e la qualità che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering a magnetron possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura