Un classico esempio di deposizione chimica da fase vapore (CVD) è il processo utilizzato per creare gli strati di polisilicio e diossido di silicio ultrapuri che costituiscono la base di microchip e pannelli solari. In questo processo, un gas precursore come il silano (SiH₄) viene introdotto in una camera a vuoto ad alta temperatura, dove reagisce chimicamente e si decompone. Questo deposita un film sottile solido, altamente puro e perfettamente uniforme di silicio su un substrato, come un wafer di silicio.

La deposizione chimica da fase vapore non è un singolo processo, ma una versatile famiglia di tecniche per costruire film sottili o nanostrutture "dal basso verso l'alto". Controllando attentamente le reazioni chimiche gassose, la CVD ci permette di costruire materiali con eccezionale purezza e precisione strutturale, rendendola una pietra miliare dell'elettronica moderna e della scienza dei materiali.

Come funziona fondamentalmente un processo CVD

Al suo nucleo, ogni processo CVD comporta la trasformazione di una sostanza chimica in fase gassosa (un "precursore") in un materiale solido su una superficie (un "substrato"). Questo metodo consente un controllo a livello atomico sulla crescita del film.

Gli ingredienti e i passaggi chiave

- Introduzione del precursore: Un gas precursore volatile, contenente gli atomi che si desidera depositare, viene immesso in una camera di reazione. Per il diossido di silicio (SiO₂), questo potrebbe essere un gas come il TEOS (tetraetil ortosilicato).

- Applicazione di energia: L'energia viene fornita alla camera per avviare una reazione chimica. Questo è il principale fattore di differenziazione tra i tipi di CVD. Può essere calore elevato (CVD Termica) o un campo plasma energizzato (CVD Potenziata al Plasma).

- Reazione chimica: L'energia scompone le molecole del precursore. Gli atomi desiderati vengono liberati e adsorbiti sulla superficie del substrato.

- Deposizione del film e rimozione dei sottoprodotti: Un film sottile stabile e solido si forma sul substrato. I sottoprodotti chimici indesiderati della reazione vengono rimossi dalla camera tramite un sistema a vuoto o un flusso di gas.

Le molte forme di deposizione chimica da fase vapore

Il termine "CVD" si riferisce a una categoria di processi, ciascuno ottimizzato per materiali, temperature e applicazioni diverse. La distinzione principale è come viene alimentata la reazione.

CVD Termica

Questa è la forma più tradizionale, che si basa esclusivamente su alte temperature (spesso da diverse centinaia a oltre mille gradi Celsius) per scomporre il gas precursore.

- CVD a Bassa Pressione (LPCVD): Eseguita sotto vuoto, questo metodo produce film di eccezionale purezza e uniformità. È ampiamente utilizzato per la deposizione di polisilicio e diossido di silicio nell'industria dei semiconduttori.

- CVD a Pressione Atmosferica (APCVD): Questo processo è più veloce e semplice in quanto non richiede il vuoto, ma la qualità del film è generalmente inferiore.

CVD Potenziata al Plasma (PECVD)

Invece di affidarsi solo al calore elevato, la PECVD utilizza un gas ionizzato, o plasma, per energizzare i gas precursori. Ciò consente che la deposizione avvenga a temperature molto più basse, rendendola adatta per substrati che non possono sopportare il calore della CVD termica.

Altri Metodi Specializzati

- CVD Metalorganica (MOCVD): Utilizza precursori metalorganici specializzati per creare materiali semiconduttori complessi, come il nitruro di gallio (GaN) per LED ed elettronica avanzata.

- CVD Assistita da Aerosol (AACVD): Dissolve il precursore in un solvente, crea un aerosol e lo inietta nella camera. Questa tecnica amplia la gamma di materiali precursori utilizzabili.

Comprendere i vantaggi e i compromessi

La CVD è una tecnica di produzione indispensabile, ma la sua scelta richiede la comprensione dei suoi benefici e dei suoi vincoli intrinseci.

I Vantaggi Chiave

- Elevata Purezza: Poiché i precursori sono gas altamente raffinati e il processo avviene in una camera controllata, i film risultanti sono eccezionalmente puri.

- Rivestimento Uniforme: La CVD è un processo non a linea di vista. Il gas fluisce attorno agli oggetti, consentendo un rivestimento perfettamente uniforme su forme complesse e tridimensionali.

- Versatilità: È possibile depositare una vasta gamma di materiali, inclusi semiconduttori (silicio), dielettrici (diossido di silicio), metalli (tungsteno) e ceramiche (nitruro di titanio).

- Eccellente Adesione: Il processo di legame chimico produce film che aderiscono estremamente bene al substrato.

Considerazioni Comuni e Insidie

- Precursori Pericolosi: I gas utilizzati nei processi CVD possono essere altamente tossici, infiammabili o corrosivi, richiedendo significative infrastrutture di sicurezza.

- Alte Temperature: I metodi tradizionali di CVD termica possono danneggiare substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici. Questo è un motivo primario per l'utilizzo della PECVD.

- Complessità dell'Attrezzatura: I reattori CVD, in particolare quelli che utilizzano alto vuoto e generazione di plasma, sono complessi e costosi da acquistare e mantenere.

Come applicare questo al tuo progetto

La scelta del metodo CVD è interamente dettata dal materiale, dal substrato e dalla qualità del film desiderata.

- Se il tuo obiettivo principale è creare strati semiconduttori ad alta purezza: LPCVD e PECVD sono gli standard industriali per la deposizione di materiali come polisilicio e diossido di silicio su wafer.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La PECVD è la scelta superiore perché utilizza energia al plasma, consentendo la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento protettivo uniforme su parti complesse: La natura non a linea di vista della CVD la rende ideale per indurire uniformemente utensili da taglio o prevenire la corrosione su componenti intricati.

- Se il tuo obiettivo principale è una deposizione rapida con attrezzature più semplici: L'APCVD offre un'alternativa più veloce e a basso costo quando non sono richieste la massima purezza e uniformità assolute.

Comprendendo i principi della CVD, puoi selezionare la tecnica precisa per costruire i materiali ad alte prestazioni che il tuo progetto richiede.

Tabella riassuntiva:

| Metodo CVD | Uso Primario | Caratteristica Chiave |

|---|---|---|

| CVD Termica (LPCVD) | Strati semiconduttori ad alta purezza (es. polisilicio) | Alta temperatura, eccellente purezza e uniformità |

| CVD Potenziata al Plasma (PECVD) | Rivestimento di materiali sensibili alla temperatura (es. plastiche) | Temperatura inferiore, utilizza energia al plasma |

| CVD Metalorganica (MOCVD) | Semiconduttori complessi (es. GaN per LED) | Utilizza precursori metalorganici specializzati |

| CVD a Pressione Atmosferica (APCVD) | Deposizione rapida con attrezzature più semplici | Processo più veloce, non richiede vuoto |

Pronto a costruire film sottili ad alta purezza e uniformi per le tue esigenze di laboratorio o produzione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per processi di deposizione chimica da fase vapore precisi. Che tu stia sviluppando microchip, pannelli solari o rivestimenti specializzati, la nostra esperienza garantisce il raggiungimento di eccezionale purezza del materiale e precisione strutturale.

Contatta oggi i nostri esperti CVD per discutere come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e produzione!

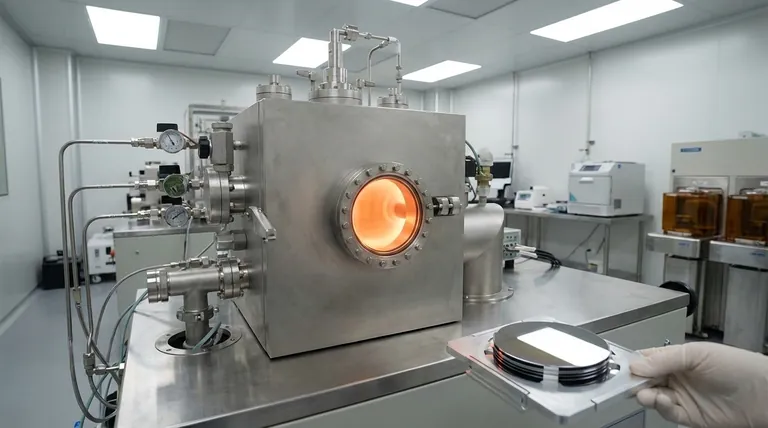

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quale tipo di sistema di sputtering viene utilizzato per depositare film sottili di ZnO? Scopri lo sputtering a magnetron a radiofrequenza (RF) per film superiori

- Cos'è il metodo di deposizione fisica da vapore? Una guida ai rivestimenti in film sottile ad alta purezza

- Qual è la condizione principale che definisce il tipo di reazione nella CVD? Controllo della temperatura del substrato Master

- Qual è la differenza tra CVD e LPCVD? Una guida per una qualità superiore dei film sottili

- Cos'è la deposizione di strati atomici di base? Una guida alla precisione dei film ultrasottili

- Cos'è il processo di deposizione chimica da fase vapore (CVD) nei MEMS? Costruire micro-dispositivi precisi e multistrato

- Quali sono i metodi di deposizione chimica da fase vapore per la sintesi del grafene? CVD Termico vs. CVD potenziato al plasma

- Qual è il processo di crescita MOCVD? Una guida passo passo per la deposizione di film sottili epitassiali