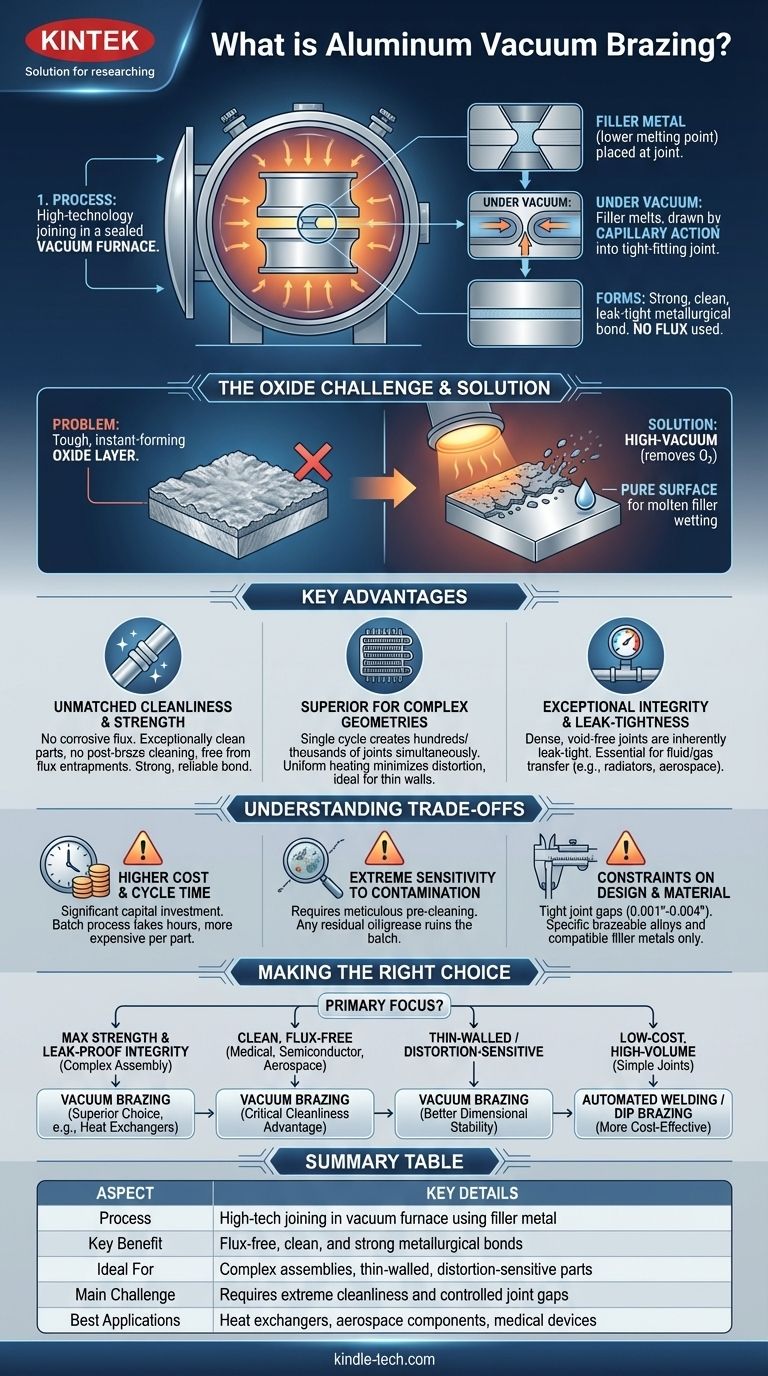

In sintesi, la brasatura sottovuoto dell'alluminio è un processo di giunzione ad alta tecnologia utilizzato per creare un legame forte e permanente tra parti di alluminio all'interno di un forno sottovuoto. Il processo prevede il riscaldamento dei componenti con un metallo d'apporto che ha un punto di fusione inferiore rispetto all'alluminio stesso. Sotto vuoto, questo metallo d'apporto si fonde e viene aspirato nelle giunzioni a stretto contatto per azione capillare, formando una connessione eccezionalmente pulita, a tenuta stagna e metallurgicamente sana senza l'uso di flussante chimico.

La giunzione dell'alluminio presenta una sfida significativa a causa del suo strato di ossido tenace e a formazione istantanea. La brasatura sottovuoto dell'alluminio supera questo problema non con prodotti chimici corrosivi, ma utilizzando un ambiente di alto vuoto per rimuovere l'ossigeno, consentendo un legame metallurgico incontaminato per assemblaggi complessi e ad alte prestazioni.

Come la brasatura sottovuoto supera la sfida dell'alluminio?

Per comprendere il valore di questo processo, è necessario prima comprendere il problema fondamentale che risolve. I principi sono semplici ma hanno profonde implicazioni per la qualità dei componenti e la libertà di progettazione.

Il ruolo critico del vuoto

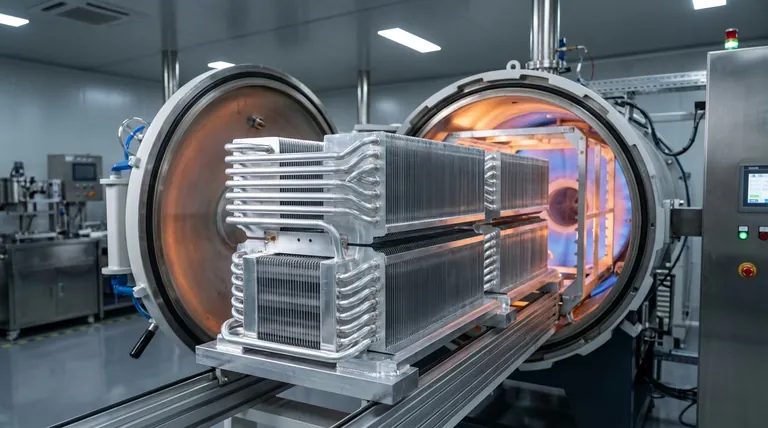

L'intero processo si svolge in una camera sigillata dove la pressione è ridotta a un vuoto quasi perfetto (tipicamente 10⁻⁵ Torr o inferiore). Questo ambiente non è solo un contenitore; è una parte attiva del processo.

Rimuovendo praticamente tutto l'ossigeno, il vuoto impedisce alle parti di alluminio di ossidarsi mentre vengono riscaldate. Questa è la chiave del perché il processo è "senza flussante".

Rompere lo strato di ossido

Anche con il vuoto, le parti di alluminio entrano nel forno con uno strato preesistente e tenace di ossido di alluminio. La combinazione di calore elevato e l'ambiente sottovuoto, spesso assistita da piccole quantità di magnesio nella lega d'apporto che agisce come "getter" di ossigeno, fa sì che questo strato di ossido si scomponga e si dissipi.

Questo rivela una superficie di alluminio pura e incontaminata, consentendo al metallo d'apporto fuso di "bagnare" correttamente il metallo base e creare un legame forte.

Il metallo d'apporto e l'azione capillare

Una lega d'apporto specializzata alluminio-silicio, spesso sotto forma di una sottile lamina o pasta, viene posizionata sul bordo della giunzione prima del riscaldamento. Quando il forno raggiunge la precisa temperatura di brasatura, appena al di sotto del punto di fusione dell'alluminio base, il metallo d'apporto si fonde.

Poiché le superfici sono perfettamente pulite, il metallo d'apporto fuso viene naturalmente aspirato negli interstizi microscopici tra le parti attraverso un fenomeno fisico chiamato azione capillare, riempiendo completamente la giunzione.

Vantaggi chiave rispetto alla giunzione tradizionale

La brasatura sottovuoto non sostituisce tutte le saldature o le brasature convenzionali, ma offre vantaggi distinti per applicazioni specifiche ed esigenti.

Pulizia e resistenza ineguagliabili

Poiché non viene utilizzato alcun flussante corrosivo, le parti finite sono eccezionalmente pulite e lucide, non richiedendo alcuna pulizia post-brasatura. La giunzione risultante è priva di inclusioni di flussante che possono causare vuoti, punti deboli o futura corrosione, portando a un legame più forte e affidabile.

Superiore per geometrie complesse e delicate

Un singolo ciclo in un forno sottovuoto può creare centinaia o addirittura migliaia di giunzioni contemporaneamente su un assemblaggio complesso, come uno scambiatore di calore. Questo è impossibile con la saldatura, che richiede una giunzione sequenziale, punto per punto. Il riscaldamento uniforme minimizza anche la distorsione, rendendolo ideale per componenti a parete sottile.

Eccezionale integrità della giunzione e tenuta stagna

Il processo produce giunzioni dense e prive di vuoti che sono intrinsecamente a tenuta stagna. Questo è non negoziabile per applicazioni che coinvolgono il trasferimento di fluidi o gas, come radiatori, piastre di raffreddamento per elettronica e tubazioni del carburante aerospaziali.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. L'obiettività richiede di riconoscere i limiti della brasatura sottovuoto dell'alluminio.

Costo del processo e tempo di ciclo più elevati

I forni sottovuoto rappresentano un investimento di capitale significativo, e il processo stesso – che comporta il pompaggio, il riscaldamento, la brasatura e il raffreddamento controllato – è un processo a lotti che richiede diverse ore. Questo lo rende più costoso per pezzo rispetto alla maggior parte delle operazioni di saldatura ad alto volume.

Estrema sensibilità alla contaminazione

Il successo di una brasatura senza flussante dipende interamente dalla pulizia dei componenti. Qualsiasi olio residuo, grasso o altri contaminanti superficiali possono degassare nel vuoto, rovinando l'intero lotto. Ciò rende necessario un meticoloso processo di pre-pulizia.

Vincoli di progettazione e materiale

Le giunzioni devono essere progettate con spazi stretti e controllati (tipicamente 0,001" - 0,004") per facilitare una corretta azione capillare. Inoltre, possono essere utilizzate solo specifiche leghe di alluminio "brasabili", e il metallo d'apporto deve essere compatibile con il materiale base.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di giunzione corretto richiede l'allineamento delle capacità del processo con i tuoi obiettivi primari di progettazione e prestazioni.

- Se il tuo obiettivo principale è la massima resistenza e l'integrità a prova di perdite per un assemblaggio complesso: La brasatura sottovuoto dell'alluminio è la scelta superiore, specialmente per parti come scambiatori di calore multicanale.

- Se il tuo obiettivo principale è produrre componenti puliti e senza flussante per uso medico, semiconduttori o aerospaziale: L'intrinseca pulizia della brasatura sottovuoto è un vantaggio critico che evita potenziali contaminazioni.

- Se il tuo obiettivo principale è la giunzione di parti a parete sottile o sensibili alla distorsione: Il riscaldamento uniforme e controllato della brasatura sottovuoto offre una stabilità dimensionale di gran lunga migliore rispetto alla saldatura localizzata.

- Se il tuo obiettivo principale è la produzione a basso costo e ad alto volume di giunzioni semplici: La saldatura automatizzata o la brasatura a immersione possono essere una soluzione più economica.

Comprendendo i suoi principi e i suoi compromessi, puoi sfruttare la brasatura sottovuoto dell'alluminio per raggiungere un livello di qualità e complessità di progettazione irraggiungibile con i metodi convenzionali.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Giunzione ad alta tecnologia in forno sottovuoto con metallo d'apporto |

| Beneficio chiave | Legami metallurgici senza flussante, puliti e forti |

| Ideale per | Assemblaggi complessi, parti a parete sottile, sensibili alla distorsione |

| Sfida principale | Richiede estrema pulizia e spazi di giunzione controllati |

| Migliori applicazioni | Scambiatori di calore, componenti aerospaziali, dispositivi medici |

Pronto a migliorare la qualità dei tuoi componenti in alluminio con la brasatura sottovuoto di precisione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati che supportano processi di giunzione ad alte prestazioni come la brasatura sottovuoto dell'alluminio. La nostra esperienza aiuta i produttori nei settori aerospaziale, medico ed elettronico a raggiungere un'integrità e una pulizia superiori delle giunzioni senza contaminazione da flussante.

Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo processo di brasatura e fornire gli assemblaggi forti e a tenuta stagna che le tue applicazioni richiedono.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici