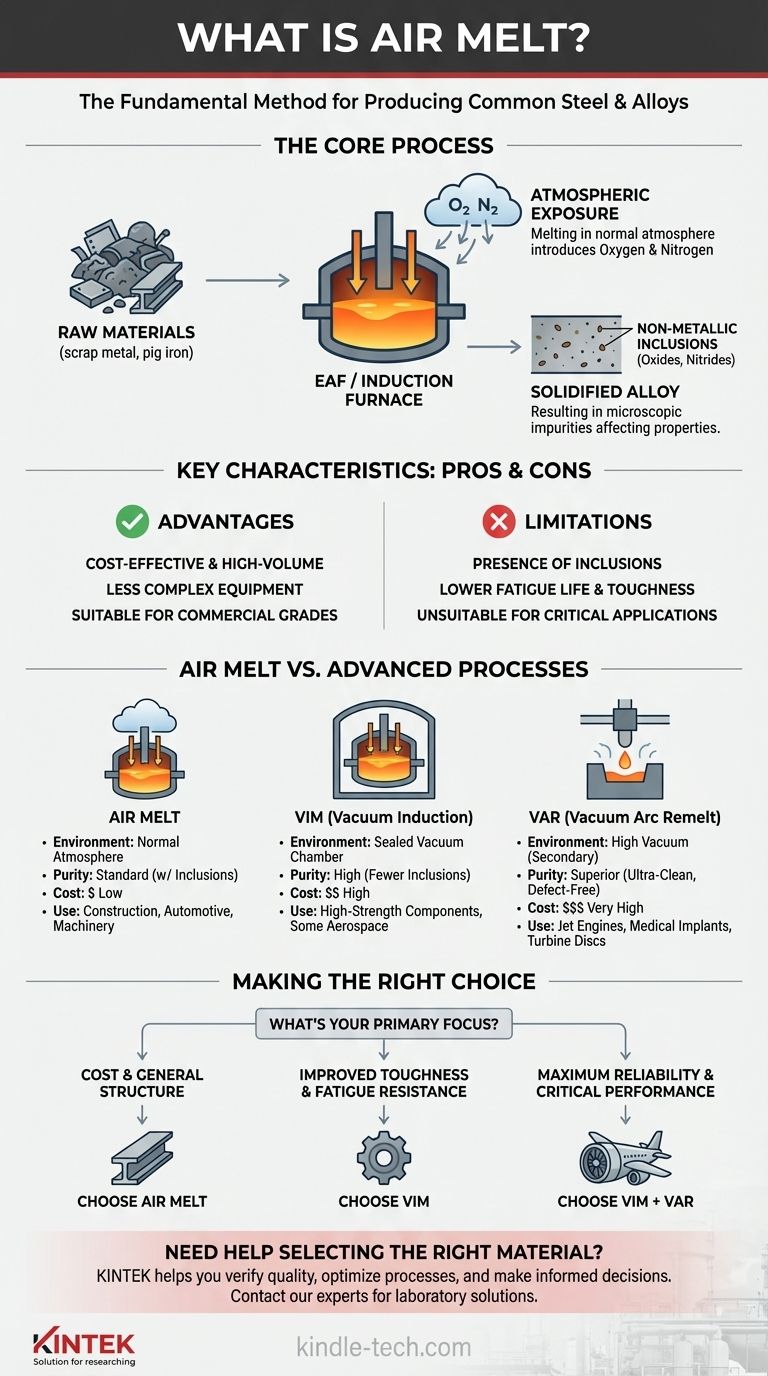

In metallurgia, "fusione in aria" si riferisce al metodo più fondamentale e comune per produrre acciaio e altre leghe, dove il processo di fusione avviene in un forno esposto all'atmosfera normale. Questa fase iniziale di fusione, tipicamente eseguita in un Forno ad Arco Elettrico (EAF) o un Forno a Induzione (IF), stabilisce la chimica di base della lega ma introduce anche impurità dall'aria circostante.

Il concetto centrale è che la fusione in aria è un metodo di produzione economico e ad alto volume, adatto per un'ampia gamma di applicazioni. Tuttavia, la sua esposizione diretta ai gas atmosferici limita intrinsecamente la purezza e le prestazioni finali del materiale rispetto alle tecniche di fusione sottovuoto più avanzate.

I Fondamentali della Produzione per Fusione in Aria

Per comprendere il ruolo dei materiali fusi in aria, è essenziale cogliere il processo centrale e le sue caratteristiche risultanti. Questa pratica di fusione primaria è la base per la stragrande maggioranza dell'acciaio prodotto a livello globale.

Il Processo Principale

Il processo inizia caricando un forno con materie prime, che possono includere rottami metallici, ghisa grezza ed elementi di lega specifici. Viene quindi applicato un calore intenso — sia tramite un arco elettrico ad alta corrente (in un EAF) sia tramite induzione elettromagnetica (in un IF) — per fondere la carica fino allo stato liquido.

Durante questo processo, il metallo fuso è a diretto contatto con l'aria ambiente. Questa esposizione è la caratteristica distintiva del processo di fusione in aria.

Caratteristiche Chiave e Impurità

Poiché la fusione avviene nell'atmosfera, il metallo fuso reagisce prontamente con i gas atmosferici, principalmente ossigeno e azoto.

Questa interazione porta alla formazione di inclusioni non metalliche, come ossidi e nitruri, che rimangono intrappolate all'interno del metallo solidificato. Queste impurità microscopiche possono influenzare le proprietà meccaniche dell'acciaio.

Leghe Comuni Prodotte

La fusione in aria è il metodo standard per produrre una vasta gamma di leghe comuni dove la purezza estrema non è un requisito primario.

Questo include la maggior parte degli acciai al carbonio, degli acciai strutturali a bassa lega, molti gradi di acciaio inossidabile e vari acciai per utensili. Questi materiali costituiscono la spina dorsale dell'edilizia, della produzione automobilistica e delle attrezzature industriali generiche.

Fusione in Aria vs. Processi di Fusione Avanzati

Le limitazioni della fusione in aria hanno dato origine a processi secondari più controllati, progettati per produrre leghe più pulite e ad alte prestazioni. La differenza chiave è l'ambiente in cui il metallo viene fuso o rifuso.

Fusione a Induzione Sottovuoto (VIM)

La VIM è anch'essa un processo di fusione primaria, ma viene eseguita all'interno di una camera sigillata e a tenuta di vuoto. La fusione del materiale sottovuoto previene l'interazione con i gas atmosferici e aiuta a estrarre i gas disciolti come ossigeno e azoto dal bagno fuso.

Il risultato è un materiale significativamente più pulito e puro rispetto a una fusione in aria standard, con molte meno inclusioni non metalliche.

Rifusione ad Arco Sottovuoto (VAR)

La VAR è un processo di raffinazione secondario, non primario. Prende un materiale precedentemente fuso — spesso un lingotto di alta qualità fuso in aria o VIM — e lo utilizza come elettrodo consumabile.

Questo elettrodo viene rifuso sotto alto vuoto tramite un arco elettrico, gocciolando in uno stampo di rame raffreddato ad acqua. Questo processo di solidificazione progressiva purifica ulteriormente il metallo e crea una struttura interna altamente uniforme, priva di difetti e impurità residue. La VAR è utilizzata per le applicazioni più esigenti, come componenti di motori a reazione e impianti medici.

Comprendere i Compromessi della Fusione in Aria

La scelta di un materiale richiede un equilibrio tra i requisiti di prestazione e la realtà economica. La posizione della fusione in aria nell'industria è definita da questi compromessi.

Il Vantaggio dell'Economicità

La fusione in aria è il metodo più economico ed efficiente per produrre grandi quantità di acciaio. L'attrezzatura è meno complessa e il processo è più veloce rispetto alle alternative basate sul vuoto, rendendolo ideale per materiali di grado commerciale.

La Limitazione delle Inclusioni

Lo svantaggio principale è la presenza di inclusioni non metalliche. Queste impurità microscopiche possono agire come concentratori di stress, diventando potenziali punti di innesco per le cricche. Ciò limita la vita a fatica e la tenacità alla frattura del materiale, specialmente in condizioni di stress elevato o carico ciclico.

Inadeguatezza per Applicazioni Critiche

A causa del rischio posto dalle inclusioni, l'acciaio standard fuso in aria non viene utilizzato per applicazioni in cui un guasto sarebbe catastrofico. Componenti aerospaziali critici per la missione, cuscinetti ad alte prestazioni, impianti chirurgici e dischi di turbine per la generazione di energia richiedono tutti la maggiore purezza garantita da processi secondari come la VAR.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di fusione appropriato è una decisione ingegneristica critica che influisce direttamente su prestazioni, sicurezza e costi.

- Se il tuo obiettivo principale è il costo e l'integrità strutturale generale: La fusione in aria è la scelta standard e più economica per applicazioni come telai di edifici, carrozzerie automobilistiche e macchinari.

- Se il tuo obiettivo principale è una migliore tenacità e resistenza alla fatica: Una fusione in aria degassata sottovuoto o un processo VIM primario fornisce un materiale più pulito adatto per ingranaggi o alberi ad alta resistenza.

- Se il tuo obiettivo principale è la massima affidabilità e prestazioni in ambienti estremi: Un processo di fusione doppio o triplo (ad esempio, VIM seguito da VAR) è imprescindibile per applicazioni aerospaziali, mediche e di difesa.

In definitiva, abbinare il processo di fabbricazione del materiale alle esigenze dell'applicazione è la base di una buona ingegneria.

Tabella Riassuntiva:

| Aspetto | Fusione in Aria | Fusione a Induzione Sottovuoto (VIM) | Rifusione ad Arco Sottovuoto (VAR) |

|---|---|---|---|

| Ambiente del Processo | Atmosfera normale | Camera sottovuoto sigillata | Alto vuoto (processo secondario) |

| Uso Primario | Fusione primaria per leghe comuni | Fusione primaria per leghe ad alta purezza | Raffinazione secondaria di leghe premium |

| Caratteristica Chiave | Economico, alto volume | Alta purezza, meno inclusioni | Uniformità superiore, struttura priva di difetti |

| Applicazioni Tipiche | Edilizia, automobilistico, macchinari | Componenti ad alta resistenza, alcuni aerospaziali | Parti di motori a reazione, impianti medici, dischi di turbine |

| Costo Relativo | Basso | Alto | Molto Alto |

Hai bisogno di aiuto per selezionare il materiale giusto per la tua applicazione?

Scegliere tra acciaio fuso in aria e leghe avanzate fuse sottovuoto è fondamentale per le prestazioni, la sicurezza e il budget del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio essenziali per l'analisi delle proprietà dei materiali, dalla composizione di base all'analisi avanzata delle inclusioni.

La nostra esperienza ti aiuta a:

- Verificare la qualità del materiale e assicurarti che soddisfi le esigenze della tua applicazione.

- Ottimizzare i tuoi processi con attrezzature da laboratorio affidabili per test e ricerche precise.

- Prendere decisioni informate comprendendo i compromessi tra i diversi metodi di produzione.

Discutiamo le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi per trovare le soluzioni giuste per il tuo laboratorio.

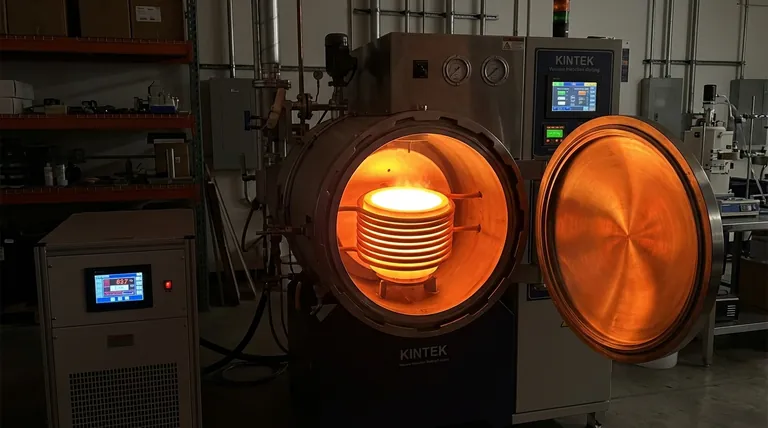

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni