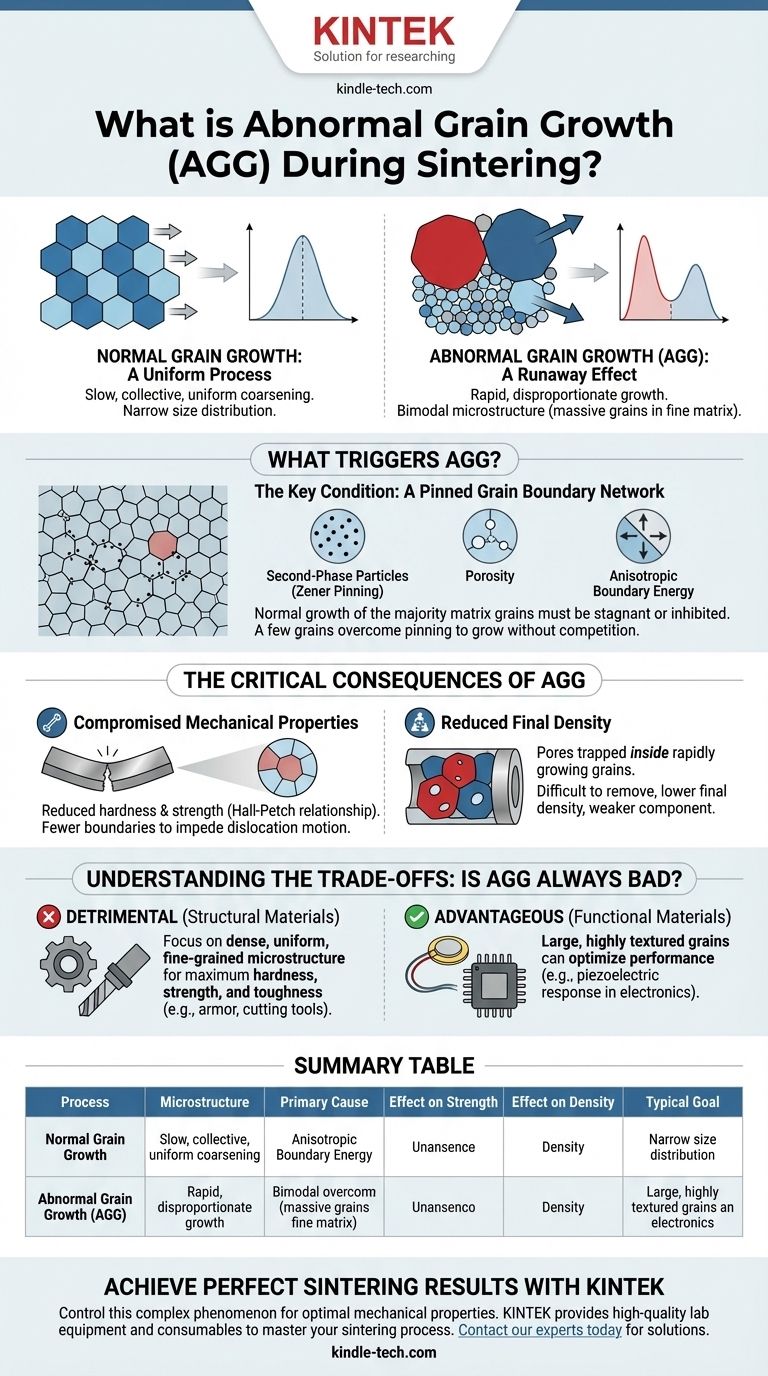

Nel contesto della sinterizzazione, la crescita anomala del grano è un fenomeno microstrutturale in cui una piccola popolazione di grani cresce eccezionalmente grande a scapito dei grani circostanti più piccoli. Questo processo, noto anche come ricristallizzazione secondaria o crescita esagerata del grano (EGG), si traduce in una microstruttura duplex o bimodale contenente alcuni grani massicci incorporati in una matrice di grani molto più fini.

Il problema principale della crescita anomala del grano è la sua interruzione dell'uniformità microstrutturale. Mentre la crescita normale del grano è un processo lento e collettivo, la crescita anomala è un effetto incontrollato in cui alcuni grani cannibalizzano i loro vicini, spesso intrappolando difetti e degradando gravemente le proprietà meccaniche del materiale.

La Meccanica della Crescita del Grano: Normale vs. Anomala

Per capire cosa sia "anomalo", dobbiamo prima definire cosa sia "normale". Entrambi i processi sono guidati dalla stessa forza fondamentale: il desiderio del sistema di ridurre la sua energia totale minimizzando l'area superficiale dei suoi bordi di grano ad alta energia.

Crescita Normale del Grano: Un Processo Uniforme

Durante la sinterizzazione ideale, tutti i grani crescono gradualmente e a una velocità relativamente simile. La dimensione media del grano del materiale aumenta, ma la distribuzione delle dimensioni rimane stretta e unimodale. Questo processo è attivato termicamente e procede man mano che gli atomi si muovono attraverso i bordi di grano, consentendo efficacemente ai grani più grandi di consumare lentamente quelli più piccoli in modo uniforme.

Crescita Anomala del Grano (AGG): Un Effetto Incontrollato

La crescita anomala del grano si verifica quando questo processo uniforme si interrompe. È caratterizzata dalla crescita rapida e sproporzionata di solo pochi grani selezionati. Questi grani si espandono rapidamente, consumando la matrice circostante di grani più piccoli che, per qualche ragione, hanno smesso di crescere normalmente. Il risultato è una distribuzione delle dimensioni del grano non uniforme e bimodale.

Cosa Scatena la Crescita Anomala del Grano?

L'AGG non è un evento casuale; richiede una serie specifica di condizioni. La condizione primaria è che la crescita normale della maggior parte dei grani della "matrice" deve essere stagnante o inibita.

La Condizione Chiave: Una Rete di Bordi di Grano Bloccata

Affinché alcuni grani crescano in modo anomalo, i bordi della stragrande maggioranza degli altri grani devono essere "bloccati" in posizione. Questa stagnazione impedisce il processo di ingrossamento normale e uniforme e crea un'opportunità per alcuni grani che superano questo blocco di crescere senza competizione.

Meccanismi Comuni di Blocco

Diversi fattori possono inibire il movimento normale dei bordi di grano:

- Particelle di Seconda Fase: Piccole particelle o impurità possono esercitare una forza di trascinamento sui bordi di grano, un fenomeno noto come blocco di Zener.

- Porosità: I pori, specialmente quando si trovano agli incroci dei bordi di grano, possono ancorare i bordi e impedirne il movimento.

- Energia del Bordo Anisotropa: Se il materiale ha una forte tessitura cristallografica, l'energia e la mobilità dei bordi di grano possono variare significativamente, bloccandone alcuni mentre consentono ad altri di muoversi liberamente.

Quando l'energia termica della temperatura di sinterizzazione è sufficientemente alta da permettere a pochi grani di liberarsi da questi punti di blocco, possono crescere rapidamente nella matrice stagnante.

Le Conseguenze Critiche dell'AGG

Per la maggior parte delle applicazioni ingegneristiche, in particolare quelle che coinvolgono componenti strutturali, la crescita anomala del grano è considerata un difetto di lavorazione.

Proprietà Meccaniche Compromesse

La conseguenza più significativa è una riduzione della durezza e della resistenza. La relazione di Hall-Petch afferma che la resistenza di un materiale aumenta al diminuire della dimensione del grano. I numerosi bordi di grano in un materiale a grana fine agiscono come barriere al movimento delle dislocazioni. Creando grani massicci, l'AGG riduce drasticamente la densità di questi bordi benefici, ammorbidendo e indebolendo il materiale.

Densità Finale Ridotta

La densificazione ideale si verifica quando i pori sono attaccati ai bordi di grano in movimento e vengono spazzati via dal materiale. Quando un grano cresce in modo anomalo veloce, può superare questi pori, intrappolandoli all'interno del grano stesso. Questi pori intrappolati sono estremamente difficili da rimuovere, portando a una densità finale inferiore e a un componente più debole.

Comprendere i Compromessi: L'AGG è Sempre Negativo?

Sebbene l'AGG sia spesso dannoso, può essere intenzionalmente indotto e sfruttato nella produzione di alcuni materiali funzionali.

Il Danno nei Materiali Strutturali

Per applicazioni in cui le prestazioni meccaniche sono fondamentali, come negli utensili da taglio, nelle armature o nei componenti ceramici portanti, la crescita anomala del grano è altamente indesiderabile. L'obiettivo è ottenere una microstruttura densa, uniforme e a grana fine per massimizzare durezza, resistenza e tenacità alla frattura.

Il Vantaggio nei Materiali Funzionali

Al contrario, per alcuni materiali elettronici o magnetici, sono necessari grani grandi e altamente orientati per ottimizzare le prestazioni. Ad esempio, nelle ceramiche piezoelettriche, grani grandi con una specifica orientazione cristallografica possono migliorare la risposta piezoelettrica. In questi casi, gli ingegneri controllano attentamente il processo per promuovere l'AGG e creare una struttura simile a un singolo cristallo desiderata.

Applicare Questo al Tuo Processo di Sinterizzazione

Comprendere le cause e gli effetti dell'AGG ti consente di controllarla per ottenere le proprietà del materiale desiderate.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Devi sopprimere l'AGG. Utilizza polveri ad alta purezza, controlla la distribuzione granulometrica e considera l'uso di droganti che agiscono come inibitori della crescita del grano per mantenere una struttura granulare fine e uniforme.

- Se stai osservando bassa densità e alta porosità residua: Indaga il tuo ciclo di sinterizzazione. La crescita anomala del grano potrebbe verificarsi all'inizio del processo, intrappolando i pori all'interno dei grani prima che sia raggiunta la piena densificazione.

- Se il tuo obiettivo è produrre un materiale con proprietà funzionali specializzate: Potrebbe essere necessario innescare intenzionalmente l'AGG. Ciò può essere fatto attraverso tecniche come l'inseminazione con grandi cristalli o controllando attentamente la chimica e la temperatura per creare le condizioni affinché alcuni grani crescano preferenzialmente.

In definitiva, il controllo della crescita del grano è una leva potente per adattare la microstruttura finale di un materiale e, quindi, le sue prestazioni per una specifica applicazione.

Tabella Riepilogativa:

| Aspetto | Crescita Normale del Grano | Crescita Anomala del Grano (AGG) |

|---|---|---|

| Processo | Ingrossamento lento e uniforme | Crescita rapida e incontrollata di pochi grani |

| Microstruttura | Uniforme, distribuzione delle dimensioni stretta | Bimodale (pochi grani grandi in una matrice fine) |

| Causa Primaria | Riduzione generale dell'energia del bordo di grano | Blocco della maggior parte dei bordi di grano, consentendo a pochi di liberarsi |

| Effetto sulla Resistenza | Diminuzione graduale (Hall-Petch) | Riduzione significativa a causa di grani molto grandi |

| Effetto sulla Densità | Promuove la densificazione (pori spazzati via dai bordi) | Riduce la densità finale (pori intrappolati all'interno dei grani) |

| Obiettivo Tipico | Spesso desiderabile per l'uniformità | Di solito un difetto nei materiali strutturali |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

La crescita anomala del grano sta compromettendo la resistenza e la densità dei tuoi materiali sinterizzati? Controllare questo complesso fenomeno è fondamentale per ottenere le proprietà meccaniche che la tua applicazione richiede.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità di cui hai bisogno per padroneggiare il tuo processo di sinterizzazione. Che tu richieda forni con controllo preciso della temperatura, polveri ad alta purezza o consigli esperti sui parametri di processo, abbiamo le soluzioni per aiutarti a sopprimere o sfruttare la crescita del grano per risultati ottimali.

Lasciaci aiutarti a ottimizzare la tua sinterizzazione per prevenire difetti e migliorare le prestazioni.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le soluzioni KINTEK possono portare affidabilità e precisione alla tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- A quale temperatura evapora il distillato di THC? Padroneggia la tua esperienza di svapo con il calore perfetto

- Qual è la funzione del KBr? Uno strumento chiave per l'analisi FTIR di alta qualità dei solidi

- Cos'è la pirolisi lenta e veloce? Scegliere il processo giusto per bio-olio o biochar

- Quali sono i principi della deposizione fisica da fase vapore? Una guida al rivestimento di film sottili basato sul vuoto

- In che modo un sistema di riscaldamento e agitazione ad alta precisione influisce sulla formazione di fase della ferridrite a 6 linee?

- Che cos'è un campione fuso? Ottieni un'accuratezza ineguagliabile nell'analisi elementare

- Perché un pulitore a ultrasuoni ad alta frequenza è necessario per la preparazione del substrato in acciaio? Ottenere un'adesione del rivestimento al 100%

- Le macchine per il test dei diamanti funzionano? Scegli il tester giusto per risultati accurati