In sostanza, un forno di sinterizzazione per metalli è un forno industriale altamente controllato che trasforma la polvere metallica in un oggetto solido e denso senza fonderlo completamente. Utilizza calore, atmosfera e talvolta pressione gestiti con precisione per far sì che le singole particelle di polvere si leghino a livello atomico, un processo noto come sinterizzazione. Questa tecnologia è la pietra angolare della metallurgia delle polveri, consentendo la creazione di parti metalliche complesse, quasi a forma finita.

Un forno di sinterizzazione non è semplicemente una scatola calda; è un sistema sofisticato progettato per manipolare la microstruttura di un materiale. La sua funzione principale è creare un ambiente controllato in cui il metallo in polvere possa essere fuso in un componente forte e funzionale, spesso con proprietà difficili da ottenere tramite fusione o lavorazione tradizionale.

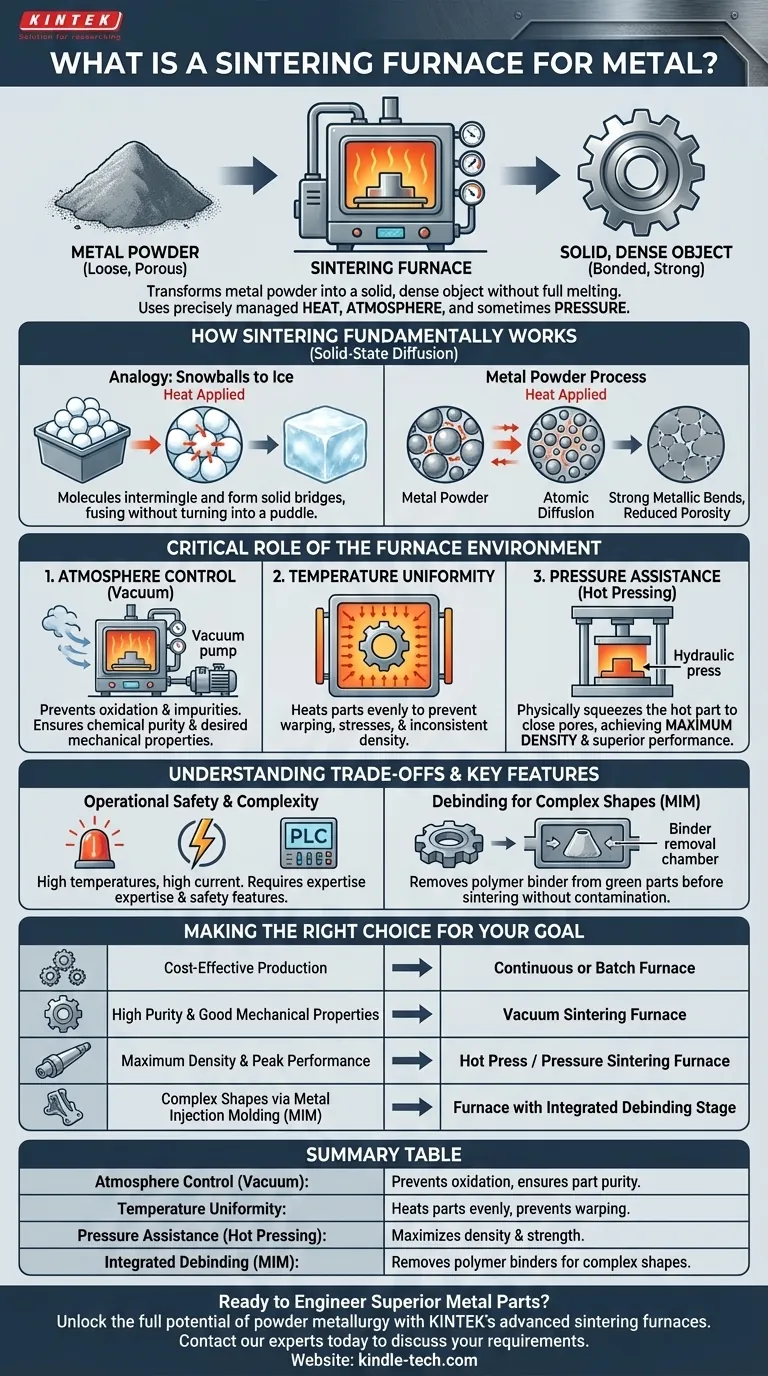

Come funziona fondamentalmente la sinterizzazione

Il processo è più sfumato del semplice riscaldamento di un materiale. Si basa su un principio chiamato diffusione allo stato solido, che avviene a temperature inferiori al punto di fusione del metallo.

Il principio della diffusione atomica

Immagina un contenitore di palle di neve ben compattate in una giornata fredda. Se la temperatura aumenta solo leggermente, le molecole esterne di ogni palla di neve diventano più attive. Dove le palle di neve si toccano, queste molecole iniziano a mescolarsi e a formare ponti di ghiaccio solidi, fondendo le singole palle in una massa unica e solida senza mai trasformarsi in una pozzanghera d'acqua.

La sinterizzazione funziona in modo simile. Il forno riscalda la polvere metallica compattata, fornendo agli atomi energia sufficiente per migrare attraverso i confini delle singole particelle, creando forti legami metallici e trasformando la polvere sciolta in una parte solida.

L'obiettivo: densità e resistenza

Man mano che le particelle si legano, gli spazi (o pori) tra di esse si restringono. L'obiettivo finale della sinterizzazione è eliminare questa porosità e ottenere una parte il più densa e resistente possibile. Le caratteristiche del forno sono tutte progettate per ottimizzare questo processo.

Il ruolo critico dell'ambiente del forno

La qualità di una parte sinterizzata dipende interamente dalle condizioni all'interno del forno. I forni moderni offrono un controllo preciso su tre variabili chiave: atmosfera, temperatura e pressione.

Controllo dell'atmosfera: il potere del vuoto

La maggior parte della sinterizzazione ad alte prestazioni viene eseguita sotto vuoto. Rimuovendo l'aria, il forno impedisce all'ossigeno di reagire con il metallo caldo, il che causerebbe ossidazione (come la ruggine) e altre impurità.

Un ambiente sottovuoto garantisce la purezza chimica della parte finale, fondamentale per ottenere le proprietà meccaniche desiderate come resistenza e resistenza alla fatica.

L'impatto dell'uniformità della temperatura

Il forno deve riscaldare la parte in modo uniforme da tutti i lati. Se un'area è più calda di un'altra, sinterizzerà più velocemente, portando a sollecitazioni interne, deformazioni o densità incoerente.

I forni avanzati utilizzano elementi riscaldanti e materiali isolanti specializzati per garantire un'eccellente uniformità della temperatura in tutta la zona calda, assicurando che la parte sinterizzi in modo prevedibile.

Il ruolo della pressione: raggiungere la massima densità

Mentre alcune parti possono essere realizzate solo con il calore, l'applicazione di pressione esterna durante il ciclo di riscaldamento migliora drasticamente la densità finale. Questo è noto come sinterizzazione assistita da pressione o pressatura a caldo.

Spremere fisicamente la parte mentre è calda e malleabile, questo processo chiude i pori rimanenti in modo più efficace, con conseguente prestazioni meccaniche superiori. Questo è essenziale per i componenti in applicazioni esigenti come l'aerospaziale o gli impianti medici.

Comprendere i compromessi e le caratteristiche chiave

I forni di sinterizzazione sono apparecchiature complesse e potenti, e il loro funzionamento comporta considerazioni significative.

La sicurezza operativa è fondamentale

Questi forni operano a temperature estremamente elevate per lunghi periodi e assorbono una corrente elettrica molto elevata. La sicurezza è una caratteristica di progettazione primaria, che incorpora allarmi di sovratemperatura, protezione automatica dalla pressione e interblocchi per prevenire incidenti.

Complessità e controllo del processo

Un forno moderno è un sistema interdisciplinare che combina scienza dei materiali, tecnologia del vuoto, sistemi ad alta pressione e sofisticati controlli PLC. Non sono semplici macchine "plug-and-play".

Ottenere risultati ripetibili e di alta qualità richiede competenza nello sviluppo del processo e una profonda comprensione di come i parametri del forno influenzano le proprietà finali del materiale.

Debinding per forme complesse

Per i metodi di produzione come lo stampaggio a iniezione di metallo (MIM), la parte "verde" iniziale contiene un legante polimerico miscelato con la polvere metallica. Questo legante deve essere rimosso prima della sinterizzazione.

Molti forni incorporano una speciale "muffola di debinding" sigillata per riscaldare delicatamente la parte e rimuovere questo legante senza contaminare la camera di riscaldamento primaria del forno.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di sinterizzazione dipende interamente dai requisiti del componente finale.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti standard: un forno continuo o a batch con controllo atmosferico di base può essere sufficiente.

- Se il tuo obiettivo principale è l'elevata purezza e le buone proprietà meccaniche: un forno di sinterizzazione sottovuoto è lo standard del settore per la produzione di parti pulite e robuste.

- Se il tuo obiettivo principale è la massima densità e le massime prestazioni per applicazioni critiche: è necessario un forno a pressa a caldo o a sinterizzazione a pressione per raggiungere una densità quasi teorica.

- Se il tuo obiettivo principale è la creazione di forme complesse tramite stampaggio a iniezione di metallo (MIM): un forno dotato di uno stadio di debinding integrato è essenziale per un processo di successo.

In definitiva, padroneggiare il processo di sinterizzazione sblocca la capacità di progettare e produrre componenti metallici di nuova generazione con precisione e prestazioni ineguagliabili.

Tabella riassuntiva:

| Caratteristica | Scopo e beneficio |

|---|---|

| Controllo dell'atmosfera (vuoto) | Previene l'ossidazione, garantisce la purezza della parte e proprietà meccaniche superiori. |

| Uniformità della temperatura | Riscalda le parti in modo uniforme per prevenire la deformazione e garantire una densità costante. |

| Assistenza alla pressione (pressatura a caldo) | Massimizza la densità e la resistenza per applicazioni critiche. |

| Debinding integrato (per MIM) | Rimuove i leganti polimerici per forme complesse senza contaminazione. |

Pronto a progettare parti metalliche superiori?

Sblocca il pieno potenziale della metallurgia delle polveri per il tuo laboratorio o la tua linea di produzione. KINTEK è specializzata in forni di sinterizzazione avanzati e attrezzature da laboratorio, fornendo il controllo preciso di cui hai bisogno per ottenere la massima densità, purezza e prestazioni delle parti.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di sinterizzazione dei metalli e scoprire la soluzione giusta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono le diverse versioni di sinterizzazione? Scegli il processo giusto per il tuo materiale

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C