In sostanza, un forno rotante è un grande forno cilindrico rotante utilizzato per la lavorazione di materiali solidi a temperature estremamente elevate. Funziona come un sistema di trattamento termico dinamico e continuo, progettato per indurre una specifica reazione chimica o un cambiamento fisico nel materiale in lavorazione mentre questo si muove attraverso la camera riscaldata.

Un forno rotante non è semplicemente un forno ad alta temperatura; è un sofisticato pezzo di attrezzatura di processo. La sua caratteristica distintiva – la rotazione di un cilindro inclinato – è progettata per garantire che ogni particella di materiale sia uniformemente riscaldata, miscelata e trasformata mentre si sposta dall'ingresso all'uscita.

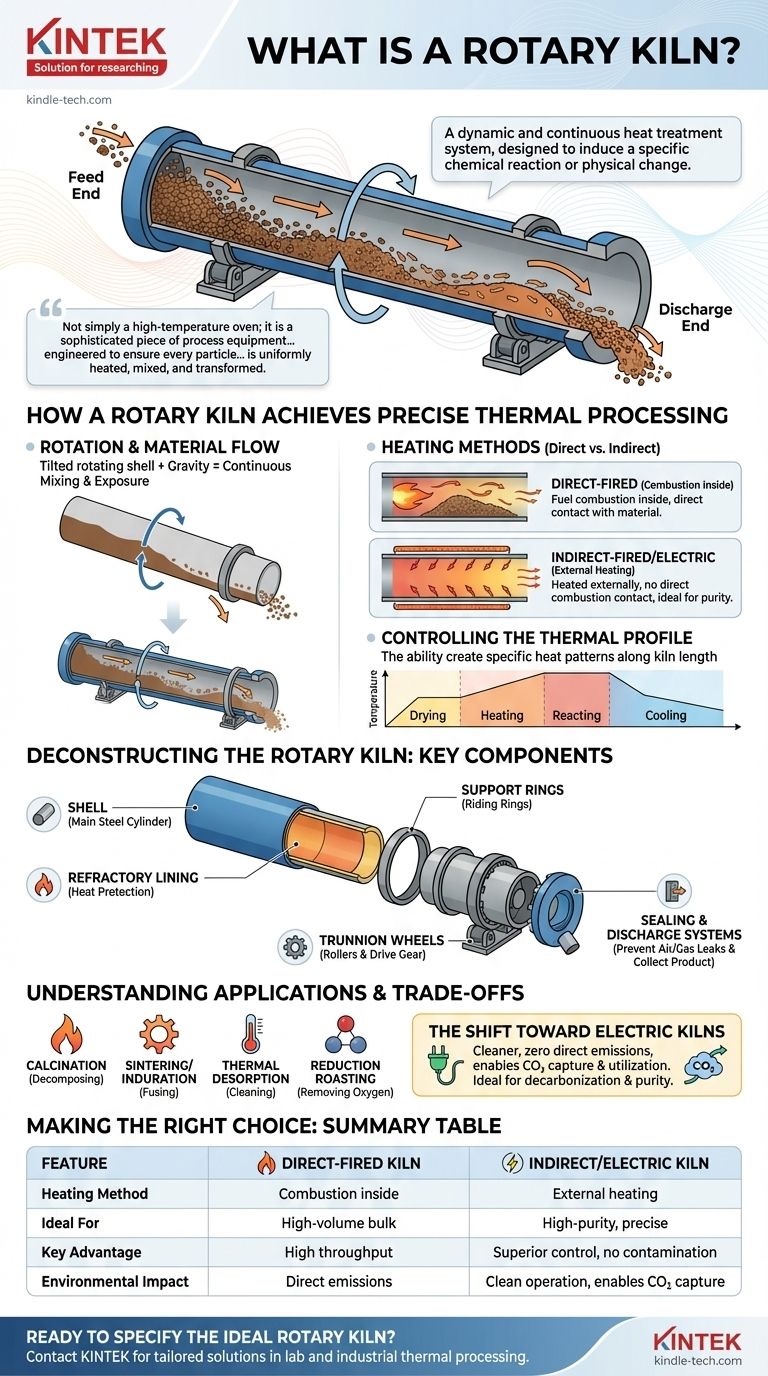

Come un forno rotante ottiene una lavorazione termica precisa

L'efficacia di un forno rotante deriva dalla sua capacità di combinare il trasporto del materiale con l'applicazione controllata del calore. Questo processo dinamico è ciò che lo distingue da un forno statico.

Il principio di rotazione e flusso del materiale

Un forno rotante è essenzialmente un lungo cilindro, spesso chiamato guscio, montato con una leggera angolazione rispetto all'orizzontale.

Mentre il forno ruota lentamente sul suo asse, il materiale alimentato all'estremità superiore si mescola e si muove gradualmente verso l'estremità di scarico a causa della gravità. Questo movimento continuo espone l'intera superficie del letto di materiale alla fonte di calore.

Metodi di riscaldamento diretto vs. indiretto

Il calore può essere applicato in due modi principali. I forni a riscaldamento diretto combustano una fonte di combustibile (come gas naturale o carbone) all'interno del forno, dove la fiamma e i gas caldi sono a diretto contatto con il materiale.

I forni a riscaldamento indiretto riscaldano il materiale dall'esterno. Il guscio viene riscaldato esternamente e questo calore si irradia verso l'interno al materiale. I forni rotanti elettrici, che utilizzano elementi riscaldanti a resistenza, sono un esempio comune di design a riscaldamento indiretto.

Controllo del profilo termico

Un vantaggio chiave è la capacità di creare un modello di calore specifico lungo la lunghezza del forno. Ciò consente fasi di lavorazione precise, come l'essiccazione, il riscaldamento e infine la reazione o calcinazione a una temperatura massima.

Caratteristiche come il posizionamento del riscaldatore a 360° e i sistemi di raffreddamento ad aria integrati consentono un controllo della temperatura altamente stabile e uniforme, fondamentale per produrre un prodotto finale coerente.

Decomporre il forno rotante: componenti chiave

Sebbene i design siano personalizzati per materiali specifici, tutti i forni rotanti condividono un insieme di componenti fondamentali che lavorano insieme.

Il guscio e il rivestimento refrattario

Il guscio è il cilindro principale in acciaio che forma il corpo del forno.

All'interno, è protetto da temperature estreme da un rivestimento refrattario fatto di mattoni speciali o materiale colabile. Questo rivestimento è cruciale per l'efficienza termica e per proteggere il guscio d'acciaio dai danni.

Il sistema di supporto e azionamento

L'enorme peso del forno è supportato da due o più anelli di scorrimento in acciaio (o pneumatici di supporto) che sono attaccati al guscio.

Questi anelli poggiano su ruote a rulli (rulli), che consentono al forno di ruotare senza intoppi. Un grande ingranaggio e un gruppo motore, noto come ingranaggio di azionamento, fornisce la forza di rotazione. I rulli di spinta impediscono al forno di scivolare in discesa dai suoi supporti.

Sistemi di sigillatura e scarico

Guarnizioni efficaci sia all'estremità di alimentazione che a quella di scarico sono fondamentali. Impediscono all'aria fredda di entrare nel forno (il che disturberebbe il profilo termico) e impediscono la fuoriuscita di prodotti preziosi o gas caldi.

Alla fine del forno, il materiale lavorato esce attraverso un bocchello di scarico in un'area di scarico del prodotto designata per il raffreddamento e la raccolta.

Comprendere le applicazioni e i compromessi

I forni rotanti sono versatili ma devono essere specificati correttamente per il compito da svolgere. Il loro design influisce sull'efficienza, sulla purezza del prodotto e sull'impronta ambientale.

Applicazioni industriali comuni

La funzione principale di un forno rotante è quella di indurre un cambiamento attraverso il calore. I processi comuni includono:

- Calcinazione: Decomposizione di un materiale, come la conversione del calcare in calce.

- Sinterizzazione/Indurimento: Fusione di particelle fini in una massa solida.

- Desorbimento termico: Rimozione di contaminanti dal suolo o dai rifiuti.

- Tostatura riducente: Rimozione dell'ossigeno dagli ossidi metallici.

Il passaggio ai forni elettrici

Tradizionalmente, i forni si sono affidati ai combustibili fossili. Tuttavia, i forni rotanti elettrici offrono un'alternativa pulita e altamente efficiente.

Eliminano le emissioni dirette dalla combustione e consentono la cattura della CO2 pura rilasciata dal materiale di processo stesso, che può quindi essere venduta o riutilizzata. Questo è un vantaggio significativo per le industrie focalizzate sulla decarbonizzazione.

Considerazioni per la purezza del processo

In applicazioni come la lavorazione di prodotti chimici speciali o ossidi metallici, prevenire la contaminazione è fondamentale. I metodi di riscaldamento indiretto sono spesso preferiti per questo motivo.

Inoltre, gli interni del forno possono essere personalizzati con materiali specifici per sopprimere la contaminazione da metalli dall'attrezzatura stessa, garantendo che il prodotto finale soddisfi rigorosi standard di purezza.

Fare la scelta giusta per il tuo obiettivo

Il design ottimale del forno dipende interamente dai requisiti del processo, dalle caratteristiche della materia prima alle specifiche del prodotto finale.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi ad alto volume (es. cemento): Un forno a riscaldamento diretto grande e robusto è spesso la soluzione più conveniente per la sua pura capacità di produzione.

- Se il tuo obiettivo principale è la purezza del prodotto e il controllo preciso della temperatura (es. prodotti chimici speciali): Un forno rotante indiretto o elettrico fornisce un controllo superiore ed elimina la contaminazione dai sottoprodotti della combustione.

- Se il tuo obiettivo principale è la performance ambientale e la decarbonizzazione: Un forno rotante elettrico è la scelta definitiva, consentendo una lavorazione più pulita e creando opportunità per la cattura e l'utilizzo della CO2.

In definitiva, un forno rotante ben specificato trasforma le materie prime in prodotti di valore con efficienza e controllo termico ineguagliabili.

Tabella riassuntiva:

| Caratteristica | Forno a riscaldamento diretto | Forno indiretto/elettrico |

|---|---|---|

| Metodo di riscaldamento | Combustione all'interno del forno | Riscaldamento esterno (es. elementi elettrici) |

| Ideale per | Lavorazione di materiali sfusi ad alto volume (es. cemento) | Prodotti ad alta purezza, controllo preciso |

| Vantaggio chiave | Elevata capacità di produzione | Nessuna contaminazione da combustione, controllo superiore |

| Impatto ambientale | Emissioni dirette dal combustibile | Funzionamento pulito, consente la cattura della CO2 |

Pronto a specificare il forno rotante ideale per il tuo processo? Che la tua priorità sia l'elevata capacità di produzione, l'estrema purezza del prodotto o la decarbonizzazione, l'esperienza di KINTEK nelle apparecchiature di lavorazione termica da laboratorio e industriali è la tua soluzione. Forniamo forni rotanti su misura per calcinazione, sinterizzazione e altro ancora. Contatta i nostri esperti oggi stesso per discutere il tuo materiale specifico e gli obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi