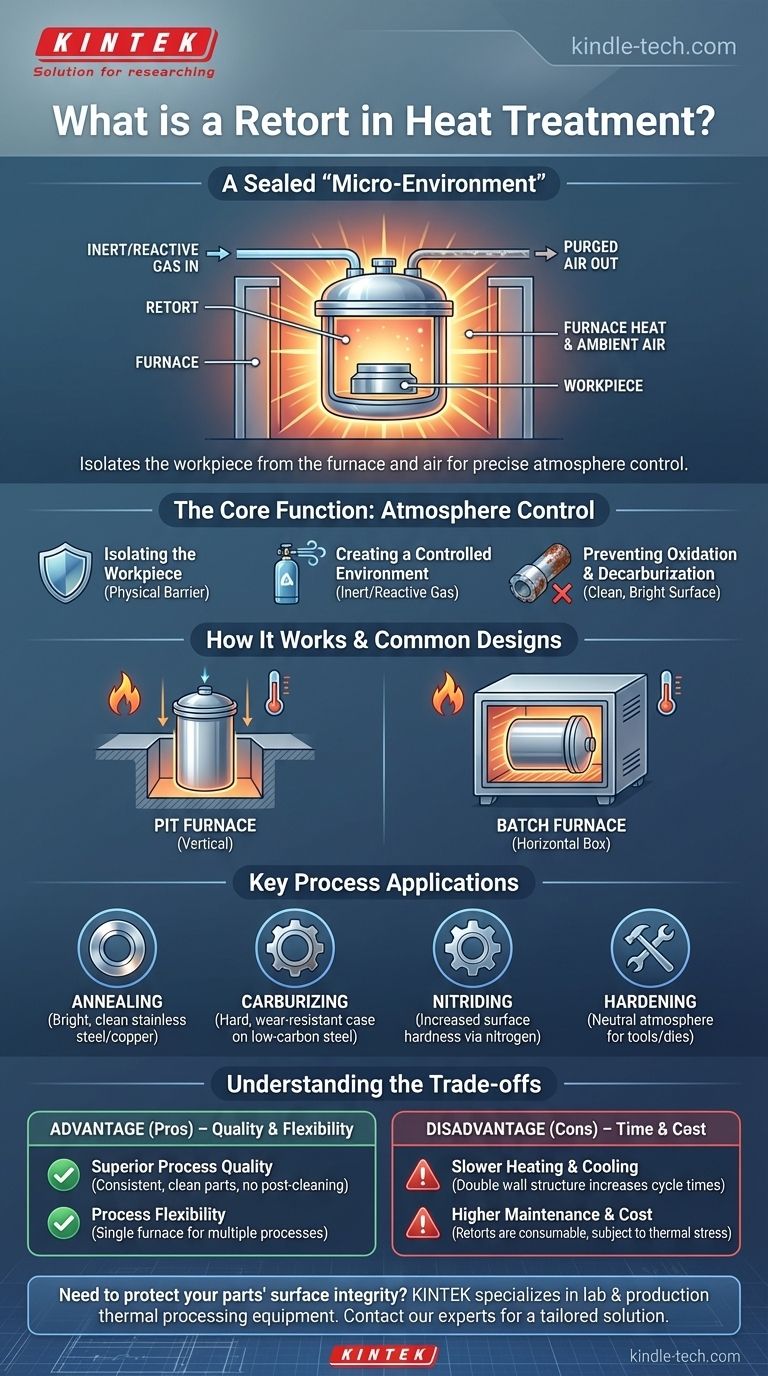

In termini molto semplici, un crogiolo (retort) è un contenitore sigillato, spesso metallico, utilizzato all'interno di un forno durante il trattamento termico. Il suo scopo è isolare il pezzo dall'ambiente di riscaldamento diretto del forno e dall'aria esterna. Questa separazione consente un controllo preciso dell'atmosfera gassosa circostante il pezzo, fondamentale per ottenere risultati metallurgici specifici.

Il concetto chiave è questo: un crogiolo non è il forno stesso, ma una camera specializzata posta al suo interno. Pensalo come la creazione di un "micro-ambiente" per proteggere la superficie del materiale e controllare le reazioni chimiche durante il processo di riscaldamento.

La Funzione Principale: Controllo dell'Atmosfera

L'intera ragione per utilizzare un crogiolo si riduce a un fattore critico: il controllo dell'atmosfera. Senza di esso, riscaldare i metalli a temperature elevate in presenza di aria causerebbe reazioni indesiderate.

Isolare il Pezzo

Un crogiolo funge da barriera fisica. Separa i pezzi in trattamento dagli elementi riscaldanti del forno (siano essi a gas o elettrici) e da qualsiasi aria ambiente che possa fuoriuscire nella camera principale del forno.

Creare un Ambiente Controllato

Una volta sigillata, l'aria all'interno del crogiolo viene spurgata e sostituita con un gas o una miscela di gas specifica. Questo può essere un gas inerte (come azoto o argon) per prevenire semplicemente le reazioni, o un gas reattivo progettato per modificare intenzionalmente la chimica superficiale del pezzo.

Prevenire Ossidazione e Decarburazione

L'uso più comune di un crogiolo è prevenire l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio). Sostituendo l'ossigeno con un'atmosfera inerte o controllata, la superficie del metallo rimane pulita, brillante e mantiene la durezza e le proprietà previste.

Come Funzionano i Forni a Crogiolo

Sebbene i design varino, il principio fondamentale è coerente. Il processo prevede il posizionamento dei pezzi all'interno del crogiolo, la sua sigillatura e quindi il posizionamento dell'intero contenitore sigillato nel forno principale per il riscaldamento.

L'Impostazione di Base

Il sistema è composto da due parti principali: il forno esterno, che fornisce l'energia termica, e il crogiolo interno, che contiene il carico di lavoro e l'atmosfera controllata. Questi crogioli sono tipicamente realizzati con leghe di nichel-cromo ad alta temperatura per resistere ai cicli termici.

Applicazioni di Processo Comuni

I crogioli sono essenziali per i processi in cui la superficie del materiale non può essere compromessa. Questi includono:

- Ricottura: In particolare la ricottura brillante di acciaio inossidabile o rame.

- Cementazione (Carburizing): Aggiunta di carbonio alla superficie dell'acciaio a basso tenore di carbonio per creare un rivestimento duro e resistente all'usura.

- Nitrurozione (Nitriding): Diffusione di azoto nella superficie dell'acciaio per aumentarne la durezza superficiale.

- Tempra (Hardening): Riscaldamento di utensili e stampi in un'atmosfera neutra per prevenire la decarburazione.

Design Comuni: a Pozzetto (Pit) vs. a Lotti (Batch)

I forni a crogiolo sono spesso configurati come forni a pozzetto (pit furnaces), dove un crogiolo cilindrico viene calato verticalmente in un forno situato nel pavimento. Questo è ideale per pezzi lunghi e a forma di albero. Sono disponibili anche in configurazioni orizzontali per lotti (batch) (o "a scatola"), che funzionano in modo molto simile a un forno convenzionale.

Comprendere i Compromessi

L'utilizzo di un crogiolo offre una qualità superiore, ma comporta chiari compromessi operativi che è importante comprendere.

Vantaggio: Qualità del Processo Superiore

Controllando perfettamente l'atmosfera, i crogioli forniscono pezzi puliti e brillanti con proprietà metallurgiche altamente coerenti e ripetibili. Ciò elimina la necessità di operazioni di pulizia post-trattamento come la sabbiatura.

Vantaggio: Flessibilità del Processo

Un singolo forno a crogiolo può essere utilizzato per un'ampia varietà di processi—dalla ricottura alla cementazione—semplicemente cambiando l'atmosfera introdotta nel crogiolo.

Svantaggio: Tempi di Riscaldamento e Raffreddamento Più Lenti

Il crogiolo stesso è uno strato di metallo attraverso il quale il calore deve condurre. Questa struttura a "doppia parete" implica che i tempi di ciclo sono intrinsecamente più lunghi rispetto ai forni a riscaldamento diretto o a vuoto, il che riduce la produttività complessiva.

Svantaggio: Manutenzione e Costi Più Elevati

I crogioli sono materiali di consumo. Sono soggetti a stress termici estremi, che alla fine portano a deformazioni, crepe e guasti. Questi contenitori in lega speciale sono costosi da sostituire e rappresentano un costo operativo significativo.

Scegliere la Soluzione Giusta per il Tuo Processo

Decidere se un forno a crogiolo sia appropriato dipende interamente dai requisiti metallurgici del pezzo e dalle tue priorità operative.

- Se la tua priorità principale è la massima qualità superficiale e la chimica precisa: Un crogiolo è essenziale per processi come la ricottura brillante, la cementazione o la nitrurazione, dove l'integrità superficiale è fondamentale.

- Se la tua priorità principale è il trattamento termico di massa dove una certa ossidazione superficiale è accettabile: Un forno a fiamma diretta o ad atmosfera senza un crogiolo sigillato può essere una soluzione più economica e con maggiore produttività.

- Se la tua priorità principale sono tempi di ciclo rapidi con elevata pulizia: Un forno a vuoto è una valida alternativa, poiché fornisce un ambiente ancora più pulito e può spesso riscaldare e raffreddare più velocemente, sebbene con un investimento iniziale più elevato.

In definitiva, un crogiolo è lo strumento che scegli quando l'integrità e la chimica della superficie del materiale non sono negoziabili.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Svantaggio |

|---|---|---|

| Controllo Atmosfera | Previene ossidazione/decarburazione; abilita processi reattivi | Maggiore complessità operativa |

| Qualità del Processo | Fornisce pezzi puliti, brillanti con proprietà costanti | Cicli di riscaldamento/raffreddamento più lenti |

| Flessibilità del Processo | Un singolo forno può gestire ricottura, cementazione, nitrurazione | Costo di manutenzione elevato (il crogiolo è un consumabile) |

Hai bisogno di proteggere l'integrità superficiale dei tuoi pezzi durante il trattamento termico?

KINTEK è specializzata in attrezzature per la lavorazione termica su scala di laboratorio e di produzione. Sia che tu stia eseguendo ricottura brillante di acciaio inossidabile o cementazione di acciai per utensili, la nostra esperienza può aiutarti a selezionare la tecnologia di forno giusta—inclusi i sistemi a crogiolo—per raggiungere i tuoi obiettivi metallurgici precisi e migliorare l'affidabilità del tuo processo.

Contatta oggi stesso i nostri esperti di lavorazione termica per discutere la tua applicazione e ottenere una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2