In sostanza, un forno a spinta è un tipo di forno industriale continuo. Elabora i materiali spingendoli attraverso varie zone di riscaldamento e raffreddamento su una serie di vassoi, carrelli o piastre. Questo crea un treno continuo in cui un nuovo carrello che entra nel forno spinge l'intera linea in avanti, consentendo una produzione continua e ad alto volume.

La distinzione fondamentale di un forno a spinta è la sua progettazione per il funzionamento continuo, che lo rende una pietra angolare per i processi di produzione ad alta produttività. Ciò contrasta nettamente con i forni a lotti, che elaborano un carico discreto alla volta.

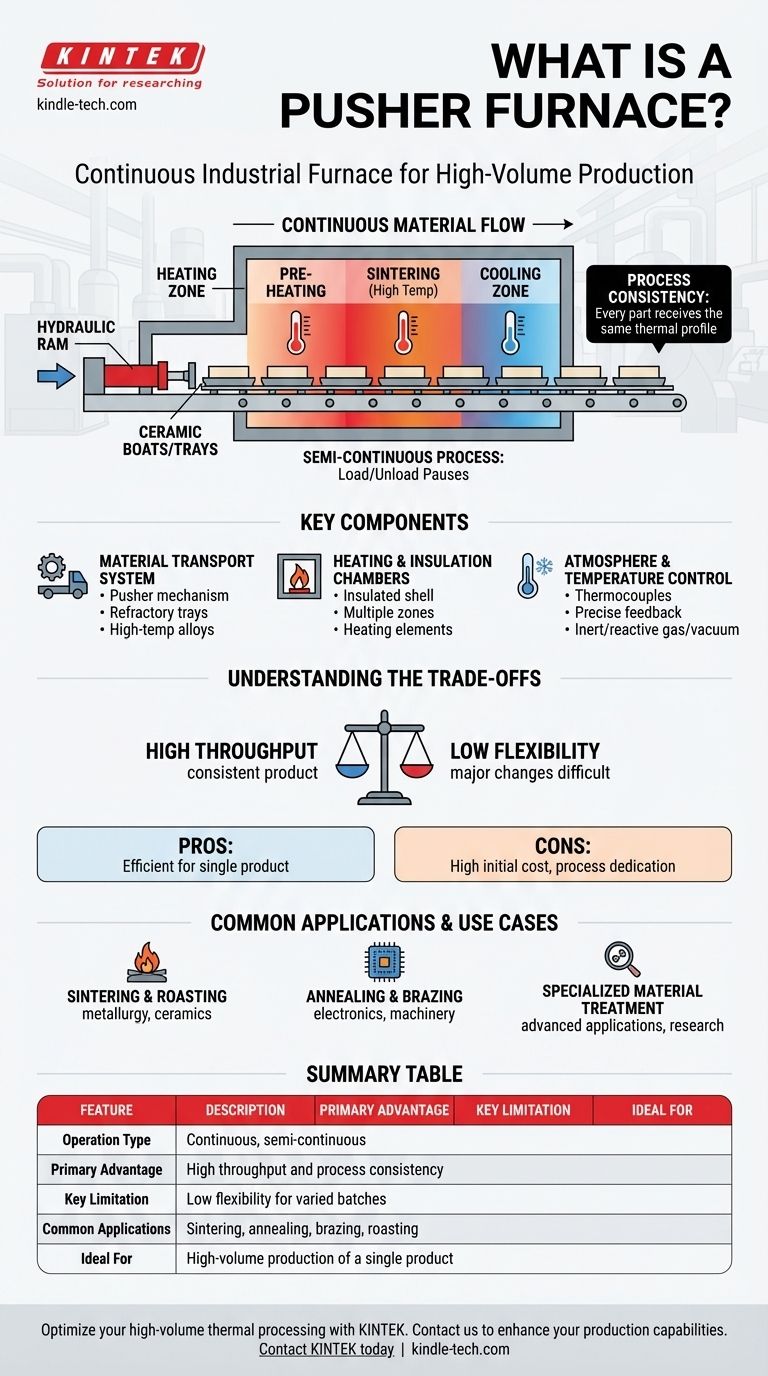

Il Principio Fondamentale: Flusso Continuo dei Materiali

La caratteristica distintiva di un forno a spinta è il suo metodo di trasporto dei materiali. Comprendere questo meccanismo è fondamentale per comprenderne lo scopo e il valore negli ambienti industriali.

Come Funziona la "Spinta"

Un sistema meccanico, spesso un pistone idraulico o elettrico, spinge un nuovo vassoio di materiale nell'ingresso del forno. Questa azione costringe l'intera linea di vassoi a spostarsi in avanti di una posizione.

Il processo è semi-continuo. Il forno si ferma giusto il tempo necessario per scaricare un vassoio finito all'uscita e caricare un nuovo vassoio non lavorato all'ingresso prima che avvenga la spinta successiva.

Ottenere la Coerenza del Processo

Questo flusso continuo assicura che ogni pezzo sia esposto allo stesso profilo di temperatura per la stessa quantità di tempo. Il forno è suddiviso in zone distinte: preriscaldamento, sinterizzazione e raffreddamento, ognuna con un controllo preciso della temperatura, garantendo un processo termico altamente ripetibile.

Componenti Chiave di un Forno a Spinta

Sebbene i design varino, i forni a spinta condividono un insieme comune di componenti funzionali progettati per gestire il trattamento termico continuo dei materiali.

Sistema di Trasporto Materiali

Questo include i carrelli o vassoi che trasportano il materiale e il meccanismo di spinta stesso. I carrelli sono tipicamente realizzati con materiali refrattari come ceramiche o leghe ad alta temperatura per resistere alle condizioni estreme.

Camere di Riscaldamento e Isolamento

Il corpo del forno è costituito da un involucro fortemente isolato contenente più zone di riscaldamento. Queste zone utilizzano elementi riscaldanti come fili resistivi, carburo di silicio o disilicidi di molibdeno per generare le temperature richieste.

Controllo dell'Atmosfera e della Temperatura

Un sofisticato sistema di controllo gestisce l'intero processo. Utilizza termocoppie per un feedback preciso della temperatura in ogni zona e può controllare l'atmosfera interna, che può essere gas inerte, gas reattivo o vuoto, a seconda dell'applicazione.

Camere di Raffreddamento

Dopo aver attraversato le zone ad alta temperatura, i materiali passano alle camere di raffreddamento. Queste camere sono progettate per riportare il prodotto a una temperatura di manipolazione sicura a una velocità controllata per prevenire shock termici o indesiderate modifiche microstrutturali.

Comprendere i Compromessi

Un forno a spinta è uno strumento potente, ma non è universalmente applicabile. I suoi vantaggi di progettazione per alcuni processi creano limitazioni per altri.

Alta Produttività vs. Bassa Flessibilità

Il vantaggio principale è l'alta produttività per un prodotto coerente. Tuttavia, questo stesso design lo rende inflessibile. Modificare il profilo di temperatura o il tempo di lavorazione è un'impresa importante, rendendolo inadatto per lotti piccoli e variabili o per lavori sperimentali.

Costo Iniziale e Complessità

Il sistema meccanico di spinta, la zonizzazione estesa e i complessi sistemi di controllo rendono questi forni un investimento di capitale significativo. La loro progettazione è ottimizzata per il funzionamento continuo o quasi continuo per giustificare il costo.

Dedizione al Processo

Un forno a spinta è tipicamente dedicato a un singolo processo termico ben definito. La sua efficienza viene persa se deve essere frequentemente fermato, raffreddato e riprogrammato per materiali o risultati diversi.

Applicazioni Comuni e Casi d'Uso

La capacità di fornire un trattamento termico coerente e ad alto volume rende il forno a spinta essenziale in numerosi settori per una vasta gamma di processi termici.

Sinterizzazione e Cottura

È ampiamente utilizzato in metallurgia e ceramica per sinterizzare materiali in polvere in una massa solida. Ciò include applicazioni per componenti ceramici, materiali refrattari e parti in metallo in polvere.

Ricottura e Brasatura

Nell'elettronica e nella meccanica, questi forni sono utilizzati per la ricottura dei metalli per alleviare le sollecitazioni interne e per saldare a brasatura i componenti in un'atmosfera controllata.

Trattamento di Materiali Specializzati

Il controllo preciso della temperatura e dell'atmosfera consente applicazioni avanzate, come la cottura di componenti elettronici, il trattamento di materiali speciali e la conduzione di ricerche nei laboratori universitari e industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta dipende interamente dalle tue esigenze di produzione e dagli obiettivi operativi.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di un singolo prodotto: Un forno a spinta è la soluzione ideale per la sua efficienza e ripetibilità del processo.

- Se il tuo obiettivo principale è la ricerca, la produzione in piccoli lotti o l'elaborazione di materiali diversi con profili termici differenti: Un forno a lotti o a tubo offre molta più flessibilità e un costo iniziale inferiore.

In definitiva, la scelta di un forno a spinta è un impegno verso uno specifico processo di produzione su larga scala in cui la coerenza è fondamentale.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di Funzionamento | Continuo, semi-continuo |

| Vantaggio Principale | Alta produttività e coerenza del processo |

| Limitazione Chiave | Bassa flessibilità per lotti variabili |

| Applicazioni Comuni | Sinterizzazione, ricottura, brasatura, cottura |

| Ideale Per | Produzione ad alto volume di un singolo prodotto |

Ottimizza la tua lavorazione termica ad alto volume con KINTEK.

I nostri forni a spinta sono progettati per la massima produttività e ripetibilità, rendendoli la pietra angolare delle linee di produzione efficienti per la sinterizzazione, la ricottura e la brasatura. Se il tuo obiettivo è la produzione coerente e ad alto volume di materiali come ceramiche o metalli in polvere, la nostra esperienza nelle attrezzature da laboratorio può fornire la soluzione di trattamento termico affidabile di cui hai bisogno.

Contatta KINTEK oggi stesso per discutere come un forno a spinta può migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali