I processi primari per la deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La PVD comporta il trasferimento fisico di un materiale su una superficie, ad esempio facendolo bollire e lasciandolo condensare (evaporazione) o rimuovendo atomi da un bersaglio con il plasma (sputtering). La CVD utilizza reazioni chimiche da gas precursori sulla superficie di un substrato per far crescere il film atomo per atomo.

La sfida principale nella deposizione di film sottili è spostare il materiale da una sorgente a un substrato con un controllo preciso. La scelta tra un processo fisico (come la sabbiatura a livello atomico) e un processo chimico (come la costruzione di una struttura mattone dopo mattone) dipende interamente dalla purezza del film richiesta, dalla precisione e dal materiale utilizzato.

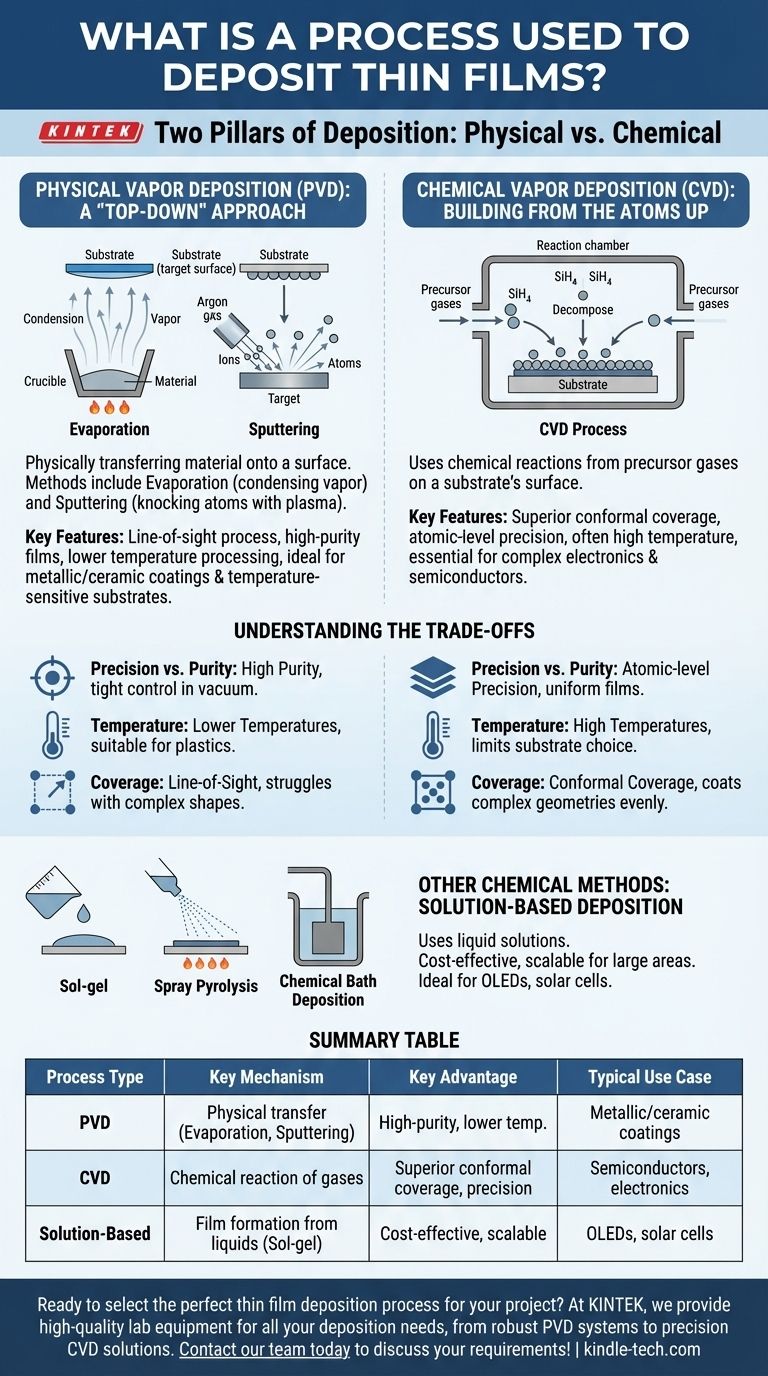

I Due Pilastri della Deposizione: Fisica vs. Chimica

Al livello più alto, tutte le tecniche di deposizione sono progettate per creare uno strato funzionale di materiale, spesso spesso solo pochi atomi o molecole. La differenza fondamentale risiede nel modo in cui quel materiale viaggia dalla sua sorgente alla superficie bersaglio, nota come substrato.

Deposizione Fisica da Vapore (PVD): Un Approccio "Top-Down"

I metodi PVD prendono un materiale sorgente solido o liquido e lo trasformano in un vapore, che poi condensa sul substrato come un film sottile. Questo è fondamentalmente un processo a linea di vista.

Le due tecniche PVD più comuni sono l'evaporazione e lo sputtering.

L'evaporazione comporta il riscaldamento di un materiale sorgente in un vuoto fino a quando non si trasforma in un gas. Questo gas poi viaggia e si deposita sul substrato più freddo, formando un film puro e solido.

Lo sputtering è un processo più energetico. Qui, un bersaglio del materiale desiderato viene bombardato con ioni ad alta energia (spesso da un gas come l'argon). Questa collisione rimuove fisicamente gli atomi dal bersaglio, che poi si depositano sul substrato.

Deposizione Chimica da Vapore (CVD): Costruire dagli Atomi in Su

La CVD è un approccio fondamentalmente diverso che si basa su reazioni chimiche, non solo sul trasferimento fisico. È il metodo dominante utilizzato nell'industria dei semiconduttori per la sua eccezionale precisione.

In un processo CVD, il substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando un materiale solido per formare il film desiderato.

Altri Metodi Chimici: Deposizione Basata su Soluzione

Oltre alla CVD, altri metodi chimici utilizzano soluzioni liquide per creare film. Questi sono spesso più semplici e possono essere più economici per determinate applicazioni.

Tecniche come il sol-gel, la pirolisi a spruzzo e la deposizione chimica in bagno comportano l'applicazione di una soluzione chimica liquida al substrato. Il film viene quindi formato mentre il liquido viene essiccato, riscaldato o fatto reagire chimicamente.

Comprendere i Compromessi

Scegliere tra PVD e CVD non riguarda quale sia "migliore", ma quale sia giusto per il lavoro. Ogni approccio presenta un insieme distinto di vantaggi e limitazioni.

Precisione vs. Purezza

La CVD è ineguagliabile nella sua capacità di creare film uniformi e conformi con controllo dello spessore a livello atomico. Questa precisione è il motivo per cui è essenziale per la produzione di dispositivi semiconduttori complessi e stratificati.

I metodi PVD, in particolare lo sputtering, sono celebrati per la produzione di film di altissima purezza, poiché il processo può essere strettamente controllato in un ambiente di alto vuoto senza complessi precursori chimici.

Temperatura e Sensibilità del Substrato

I processi CVD spesso richiedono alte temperature per indurre le necessarie reazioni chimiche sulla superficie del substrato. Questo può limitarne l'uso con materiali sensibili al calore.

Molti processi PVD, specialmente lo sputtering, possono essere eseguiti a temperature molto più basse. Questo li rende adatti per la deposizione di film su plastiche, polimeri e altri substrati sensibili alla temperatura.

Linea di Vista vs. Copertura Conforme

Poiché la PVD è un processo fisico a linea di vista, può avere difficoltà a rivestire uniformemente forme tridimensionali complesse con angoli acuti o trincee profonde.

La CVD, al contrario, eccelle nella creazione di rivestimenti conformi. Poiché i gas precursori possono fluire attorno a geometrie complesse, il film risultante cresce uniformemente su tutta la superficie esposta.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica di deposizione ottimale è dettata dai requisiti specifici della tua applicazione per proprietà del materiale, precisione e costo.

- Se il tuo obiettivo principale sono rivestimenti metallici o ceramici ad alta purezza: i metodi PVD come lo sputtering sono una scelta eccellente e altamente controllabile.

- Se il tuo obiettivo principale è la precisione a livello atomico per l'elettronica complessa: la CVD è lo standard industriale per la sua capacità di far crescere strati impeccabili e conformi.

- Se il tuo obiettivo principale sono dispositivi di grandi dimensioni o flessibili come OLED o celle solari: metodi chimici più semplici basati su soluzione possono offrire un percorso scalabile ed economico.

Comprendere la differenza fondamentale tra trasferimento fisico e reazione chimica ti consente di selezionare il processo che meglio si allinea con i tuoi obiettivi di materiale e prestazioni.

Tabella Riepilogativa:

| Tipo di Processo | Meccanismo Chiave | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di materiale (es. evaporazione, sputtering) | Film ad alta purezza, elaborazione a bassa temperatura | Rivestimenti metallici/ceramici, substrati sensibili alla temperatura |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas su una superficie del substrato | Copertura conforme superiore, precisione a livello atomico | Semiconduttori, elettronica complessa |

| Metodi Chimici Basati su Soluzione | Formazione del film da precursori liquidi (es. sol-gel) | Economico per grandi aree, scalabile | OLED, celle solari, rivestimenti per grandi aree |

Pronto a selezionare il processo di deposizione di film sottili perfetto per il tuo progetto? L'attrezzatura giusta è fondamentale per ottenere la purezza, la precisione e le prestazioni del film desiderate. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione, dai robusti sistemi PVD alle precise soluzioni CVD. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contatta il nostro team oggi stesso per discutere i tuoi requisiti applicativi specifici!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili