In sostanza, un forno a idrogeno è un'apparecchiatura specializzata ad alta temperatura utilizzata per la sinterizzazione di materiali altamente sensibili all'ossigeno. Utilizza il gas idrogeno non solo come mezzo di riscaldamento, ma come atmosfera attiva e protettiva che previene l'ossidazione e purifica la superficie del materiale durante la lavorazione.

La funzione critica di un forno a idrogeno per la sinterizzazione è la sua capacità di creare un'atmosfera "riducente". Ciò significa che l'idrogeno rimuove attivamente l'ossigeno e altri contaminanti a temperature estreme, una capacità essenziale per produrre componenti metallici e ceramici ad alta purezza e alte prestazioni.

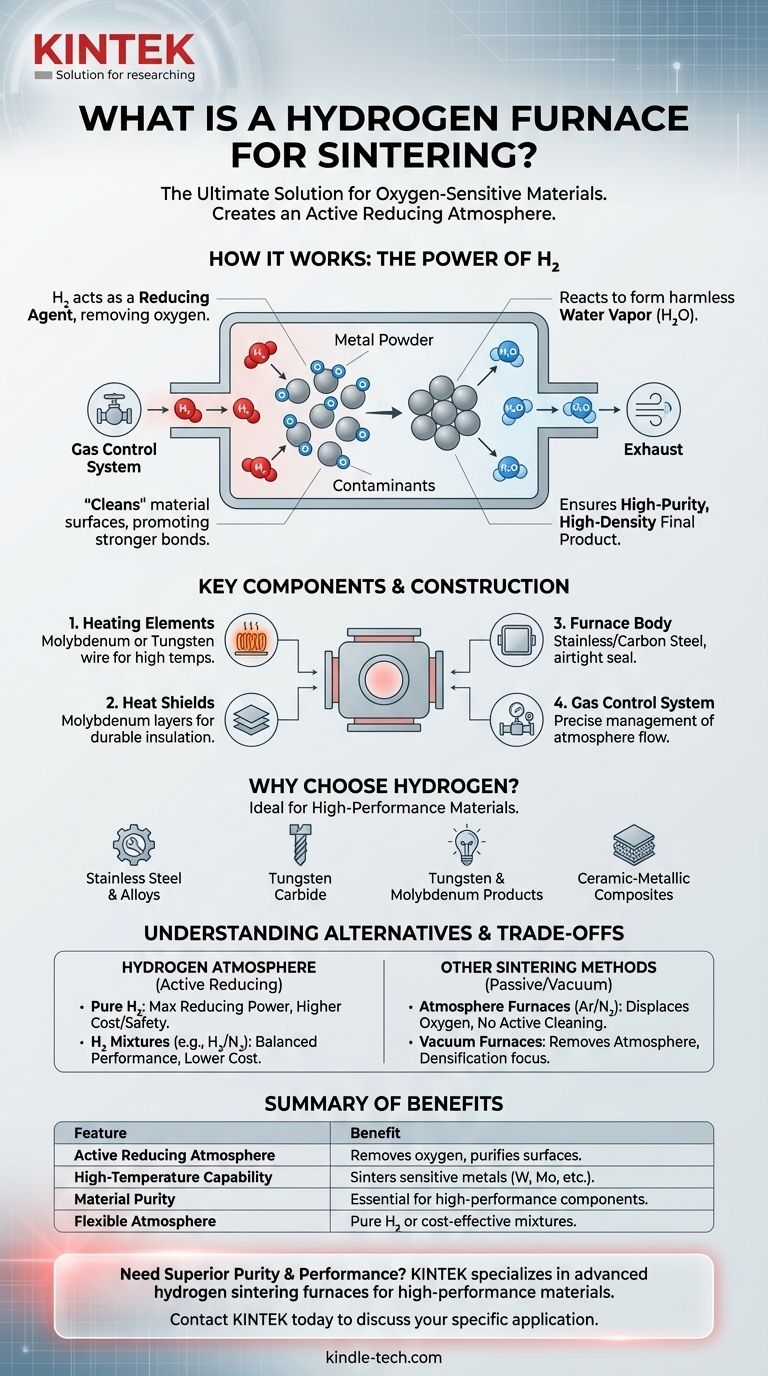

Come funziona un forno a idrogeno

Per comprenderne il valore, dobbiamo guardare oltre il semplice riscaldamento e concentrarci sull'ambiente chimico che crea. Il design del forno è interamente incentrato sul controllo di questa atmosfera.

Il ruolo dell'atmosfera di idrogeno

Il principio fondamentale è l'uso dell'idrogeno (H2) come agente riducente. Alle alte temperature richieste per la sinterizzazione (fusione delle particelle di polvere), la maggior parte dei metalli formerebbe rapidamente ossidi, compromettendo la loro integrità strutturale.

L'idrogeno lo impedisce attivamente reagendo con qualsiasi ossigeno presente, formando vapore acqueo innocuo (H2O) che viene sfiatato. Questo processo "pulisce" efficacemente le superfici delle particelle del materiale, promuovendo legami più forti e un prodotto finale più denso.

Componenti chiave e costruzione

Un tipico forno a idrogeno è costruito per resistere al calore estremo e gestire un ambiente gassoso controllato.

I suoi componenti principali includono:

- Elementi riscaldanti: Spesso realizzati in filo di molibdeno o tungsteno, che possono operare a temperature molto elevate senza degradarsi nell'atmosfera di idrogeno.

- Schermi termici: Strati di molibdeno sono utilizzati per l'isolamento al posto della fibra tradizionale, poiché sono più durevoli in questo ambiente specifico.

- Corpo del forno: La camera è costruita in acciaio inossidabile o acciaio al carbonio, progettata per essere sigillata ermeticamente per contenere l'atmosfera di idrogeno.

- Sistema di controllo del gas: Un sistema sofisticato gestisce il flusso di idrogeno e di eventuali gas inerti, garantendo la corretta composizione atmosferica durante l'intero ciclo di sinterizzazione.

Perché scegliere l'idrogeno per la sinterizzazione?

La decisione di utilizzare un forno a idrogeno è guidata interamente dal materiale lavorato. Non è uno strumento per uso generico, ma una soluzione per applicazioni specifiche e impegnative.

Sinterizzazione di materiali ad alte prestazioni

L'idrogeno è la scelta richiesta per i materiali le cui proprietà finali dipendono da una purezza estrema e dall'assenza di ossidi.

Le applicazioni comuni includono la sinterizzazione di acciaio inossidabile, carburo di tungsteno e altre leghe ad alte prestazioni. È essenziale anche per la produzione di prodotti puri di tungsteno e molibdeno e di alcuni compositi metallo-ceramici specializzati.

Comprendere i compromessi e le alternative

Sebbene potente, un forno a idrogeno non è l'unica opzione per la sinterizzazione. Comprendere la sua posizione rispetto ad altre tecnologie è fondamentale per prendere una decisione informata.

Idrogeno puro rispetto a miscele di idrogeno

Far funzionare un forno con idrogeno puro offre la massima capacità riducente, ma comporta anche costi operativi più elevati e considerazioni sulla sicurezza.

Per molte applicazioni, una miscela di idrogeno che combina H2 con un gas inerte come azoto o argon è un compromesso pratico. Questo approccio riduce i costi pur mantenendo una potenza riducente sufficiente per il compito.

Confronto con altri metodi di sinterizzazione

- Forni a atmosfera: Questi utilizzano gas inerti come argon o azoto. Il loro obiettivo è semplicemente quello di spostare l'ossigeno e prevenire reazioni. Non puliscono o riducono attivamente la superficie del materiale come fa l'idrogeno.

- Forni sottovuoto (Pressa a caldo): Questi rimuovono completamente l'atmosfera, creando un vuoto per prevenire l'ossidazione. Alcuni applicano anche alta pressione durante il ciclo per aiutare a densificare il materiale, il che è particolarmente utile per alcune ceramiche. La scelta dipende dal fatto che il materiale tragga maggiore beneficio da un vuoto o da un ambiente riducente attivo.

Fare la scelta giusta per il tuo materiale

Selezionare la tecnologia di sinterizzazione corretta richiede di abbinare le capacità del forno alle esigenze chimiche del materiale.

- Se la tua attenzione principale è rivolta ai metalli sensibili all'ossigeno ad alta purezza (es. tungsteno, molibdeno): Un forno a idrogeno puro è lo standard industriale per ottenere la riduzione e la densità necessarie.

- Se la tua attenzione principale è la sinterizzazione economica di acciaio inossidabile o altre leghe: Un forno che utilizza una miscela idrogeno-azoto offre spesso l'equilibrio ideale tra prestazioni e costi operativi.

- Se la tua attenzione principale è rivolta alle ceramiche avanzate che richiedono la densificazione sotto pressione: Un forno a sinterizzazione a pressa a caldo che opera sottovuoto è probabilmente la tecnologia più appropriata.

In definitiva, scegliere un forno a idrogeno è una decisione di sfruttare la chimica per ottenere proprietà del materiale superiori che sono irraggiungibili con altri metodi.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera di idrogeno | Rimuove attivamente l'ossigeno, previene l'ossidazione e purifica le superfici dei materiali. |

| Capacità ad alta temperatura | Sinterizza materiali sensibili come tungsteno, molibdeno e acciaio inossidabile. |

| Purezza del materiale | Essenziale per produrre componenti metallici e ceramici ad alte prestazioni e alta densità. |

| Controllo dell'atmosfera | Può utilizzare idrogeno puro o miscele di idrogeno-gas inerte economiche. |

Hai bisogno di ottenere una purezza e prestazioni superiori nel tuo processo di sinterizzazione di metalli o ceramiche?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a idrogeno per la sinterizzazione progettati per materiali ad alte prestazioni come tungsteno, molibdeno e acciaio inossidabile. I nostri esperti possono aiutarti a scegliere la configurazione del forno giusta, sia a idrogeno puro che a miscela di gas, per soddisfare i requisiti specifici del tuo materiale e del tuo budget.

Contatta KINTEK oggi stesso per discutere la tua applicazione di sinterizzazione e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali condizioni forniscono i forni ad atmosfera ad alta temperatura per il rGO? Ottimizza il tuo processo di riduzione del grafene

- Perché la ricottura a idrogeno è importante? Ottenere parti metalliche brillanti e prive di stress

- Qual è l'ambiente di cottura preferito per pezzi in acciaio inossidabile ad alto volume e a basso tenore di carbonio? Ottimizzare MIM e pressatura

- Perché è necessario un dispositivo sperimentale di riduzione a atmosfera controllata? Precisione nell'analisi del rigonfiamento dei pellet di minerale

- Cos'è l'atmosfera endotermica? Una guida al trattamento termico di precisione dell'acciaio

- Quali gas vengono utilizzati nella saldobrasatura? Approfondimenti chiave per giunzioni resistenti e pulite

- Perché è necessario un forno sotto vuoto o a atmosfera per la pirolisi del SiBCN? Padroneggiare la precisione per ceramiche superiori

- Qual è la temperatura di un forno a idrogeno? Svelare la lavorazione ad alta temperatura e senza ossidi