Un forno per ricottura a idrogeno ad alta temperatura è un'apparecchiatura specializzata per l'elaborazione termica che utilizza idrogeno puro o una miscela di gas idrogeno-azoto come atmosfera protettiva e chimicamente attiva. È progettato per riscaldare i materiali a temperature estremamente elevate, spesso fino a 1600°C, per processi come ricottura, sinterizzazione, brasatura e metallizzazione. Lo scopo principale dell'atmosfera di idrogeno non è solo quello di prevenire l'ossidazione, ma di rimuovere attivamente gli ossidi esistenti dalla superficie di un materiale, garantendo la massima purezza e un legame ottimale.

Il valore principale di un forno per ricottura a idrogeno non è solo il calore elevato che genera; è l'ambiente chimicamente attivo e privo di ossigeno che crea. Ciò consente un livello di purezza del materiale, resistenza del legame e controllo preciso delle proprietà che spesso è impossibile ottenere in un forno standard ad aria o a gas inerte.

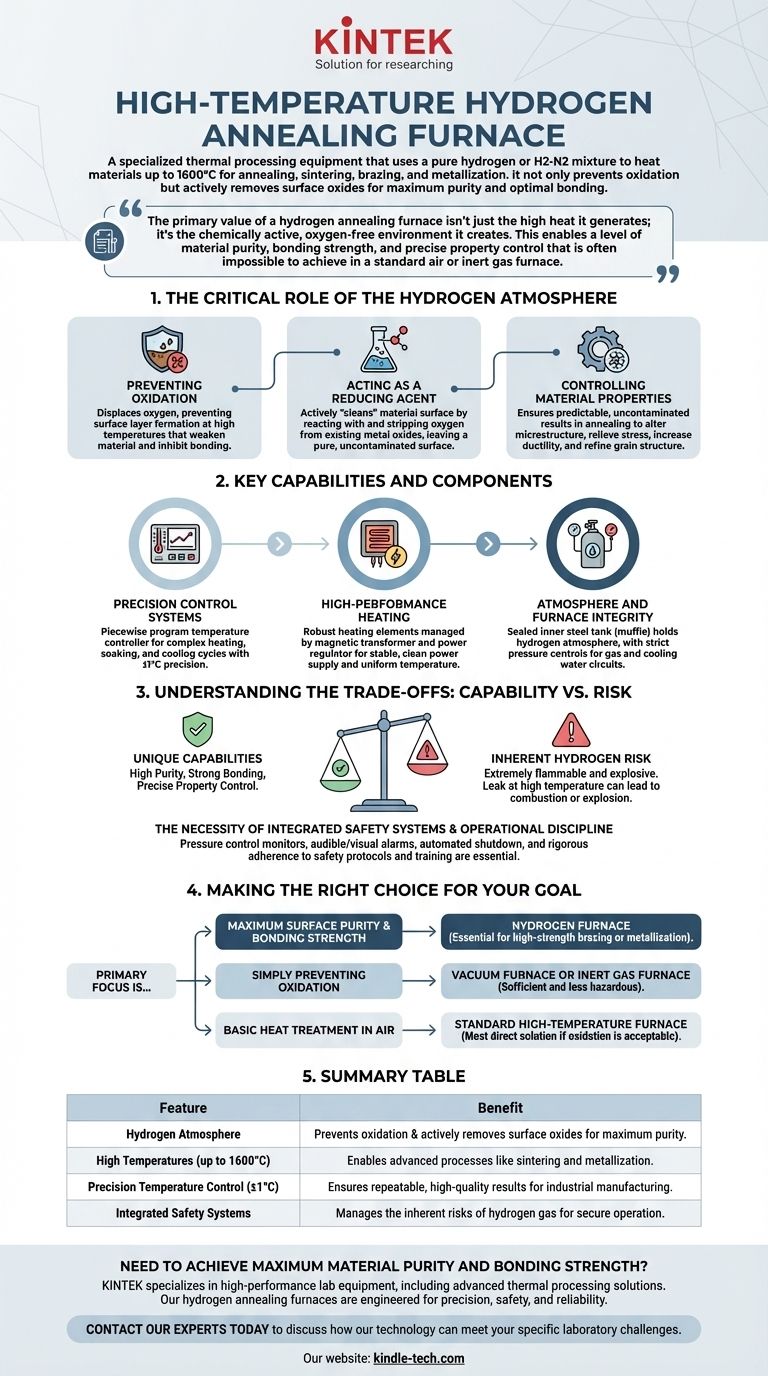

Il Ruolo Critico dell'Atmosfera di Idrogeno

La caratteristica distintiva di questo forno è l'uso del gas idrogeno. Questa scelta è deliberata e centrale per la sua funzione, offrendo benefici che vanno oltre la semplice prevenzione della contaminazione.

Prevenzione dell'Ossidazione

Ad alte temperature, la maggior parte dei metalli e molte ceramiche reagiscono rapidamente con qualsiasi ossigeno disponibile. Questo processo, noto come ossidazione, crea uno strato superficiale che può indebolire il materiale, inibire la corretta adesione durante la brasatura o alterare le sue proprietà elettriche. Un'atmosfera di idrogeno sposta tutto l'ossigeno, creando un ambiente protettivo in cui ciò non può verificarsi.

Agire come Agente Riducente

A differenza dei gas inerti come l'argon, l'idrogeno è un agente riducente attivo. Ciò significa che "pulisce" attivamente la superficie del materiale a livello chimico. L'idrogeno reagisce con gli ossidi metallici che potrebbero essere già presenti sul componente, strappando gli atomi di ossigeno e lasciando una superficie pura e non contaminata. Ciò è fondamentale per creare i giunti più resistenti possibili nelle applicazioni di brasatura.

Controllo delle Proprietà del Materiale

Il processo di ricottura viene utilizzato per alterare la microstruttura di un materiale, tipicamente per alleviare le sollecitazioni interne, aumentare la duttilità e affinare la struttura del grano. Eseguire questo processo in un'atmosfera di idrogeno assicura che le proprietà finali siano prevedibili e non contaminate da reazioni superficiali, il che è particolarmente importante nella produzione di semiconduttori e leghe speciali.

Capacità e Componenti Chiave

Questi forni sono sistemi complessi progettati per la precisione e la sicurezza in condizioni difficili.

Sistemi di Controllo di Precisione

L'intero processo è governato da un regolatore di temperatura a programma graduale. Ciò consente agli operatori di definire cicli complessi di riscaldamento, mantenimento e raffreddamento con estrema precisione. Questa precisione è vitale per ottenere risultati ripetibili nella produzione industriale.

Riscaldamento ad Alte Prestazioni

Il forno raggiunge le sue alte temperature utilizzando elementi riscaldanti robusti. La potenza è spesso gestita da un trasformatore magnetico e un regolatore di potenza, che garantisce un'alimentazione stabile e pulita. Questa stabilità è direttamente collegata alla capacità del forno di mantenere temperature uniformi, spesso con una precisione di ±1°C.

Integrità dell'Atmosfera e del Forno

Il nucleo del forno contiene un serbatoio interno in acciaio sigillato o una muffola, che mantiene l'atmosfera protettiva di idrogeno e la separa dagli elementi riscaldanti. L'intero sistema è gestito con rigorosi controlli di pressione sia per il gas che per i circuiti dell'acqua di raffreddamento necessari, garantendo l'integrità dell'ambiente sigillato.

Comprendere i Compromessi: Capacità vs. Rischio

Le capacità uniche di un forno a idrogeno comportano una significativa responsabilità operativa. Il compromesso principale è sfruttare un gas altamente efficace ma potenzialmente pericoloso.

Il Rischio Intrinseco dell'Idrogeno

L'idrogeno è estremamente infiammabile e può formare miscele esplosive con l'aria. Una perdita nella camera del forno o nelle linee di alimentazione del gas alle alte temperature operative potrebbe portare a una combustione spontanea o a un'esplosione. Questo è il rischio più grande associato a questa tecnologia.

La Necessità di Sistemi di Sicurezza Integrati

A causa di questo rischio, i forni a idrogeno sono dotati di estesi interblocchi di sicurezza. Questi includono monitor di controllo della pressione per i circuiti dell'acqua e del gas, allarmi acustici e visivi e procedure di arresto automatico. Questi sistemi non sono caratteristiche opzionali; sono essenziali per un funzionamento sicuro.

La Richiesta di una Rigorosa Disciplina Operativa

L'utilizzo di questa apparecchiatura richiede una rigorosa aderenza ai protocolli di sicurezza. L'ispezione regolare della guarnizione del forno, delle linee del gas e dei sistemi elettrici è obbligatoria. Gli operatori devono essere adeguatamente formati per comprendere i rischi ed eseguire correttamente sia le procedure normali che quelle di emergenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo termico dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se la tua attenzione principale è la massima purezza superficiale e resistenza del legame: Un forno a idrogeno è essenziale per applicazioni come la brasatura ad alta resistenza o la metallizzazione, dove una superficie priva di ossidi non è negoziabile.

- Se la tua attenzione principale è semplicemente prevenire l'ossidazione: Un forno sottovuoto o un forno che utilizza un gas inerte (come l'argon) può essere un'alternativa sufficiente e meno pericolosa.

- Se la tua attenzione principale è il trattamento termico di base all'aria: Per processi come il semplice rilascio di tensioni o l'indurimento in cui l'ossidazione superficiale è accettabile o può essere rimossa successivamente, un forno ad alta temperatura standard è la soluzione più diretta.

In definitiva, la scelta di un forno per ricottura a idrogeno è una decisione strategica guidata dalla necessità di un'atmosfera attiva e riducente per raggiungere i più alti livelli di prestazioni del materiale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera di Idrogeno | Previene l'ossidazione e rimuove attivamente gli ossidi superficiali per la massima purezza. |

| Alte Temperature (fino a 1600°C) | Abilita processi avanzati come sinterizzazione e metallizzazione. |

| Controllo Preciso della Temperatura (±1°C) | Garantisce risultati ripetibili e di alta qualità per la produzione industriale. |

| Sistemi di Sicurezza Integrati | Gestisce i rischi intrinseci del gas idrogeno per un funzionamento sicuro. |

Hai bisogno di ottenere la massima purezza del materiale e resistenza del legame?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, comprese soluzioni avanzate di elaborazione termica. I nostri forni per ricottura a idrogeno sono progettati per precisione, sicurezza e affidabilità, aiutandoti a ottenere risultati superiori in applicazioni come brasatura, sinterizzazione e produzione di semiconduttori.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia può soddisfare le tue specifiche sfide di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Perché è necessaria una fornace ad atmosfera di idrogeno per il composito W-Cu? Sblocca un'infiltrazione e una densità superiori

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni