Nella sua essenza, un forno per ceramica dentale è un forno specializzato ad alta temperatura utilizzato dai tecnici dentali per fabbricare restauri ceramici dentali come corone, ponti, faccette e inlay. Questa apparecchiatura utilizza cicli di riscaldamento controllati con precisione per lavorare i materiali ceramici, trasformandoli da uno stato gessoso o in polvere nel prodotto finale duro, estetico e durevole che può essere posizionato nella bocca del paziente.

Un forno dentale non è semplicemente un forno; è uno strumento di precisione. Il suo ruolo principale è quello di eseguire programmi di tempo e temperatura altamente specifici che sono fondamentali per ottenere la resistenza, l'adattamento e l'estetica richiesti dai materiali dentali moderni come zirconia e porcellana.

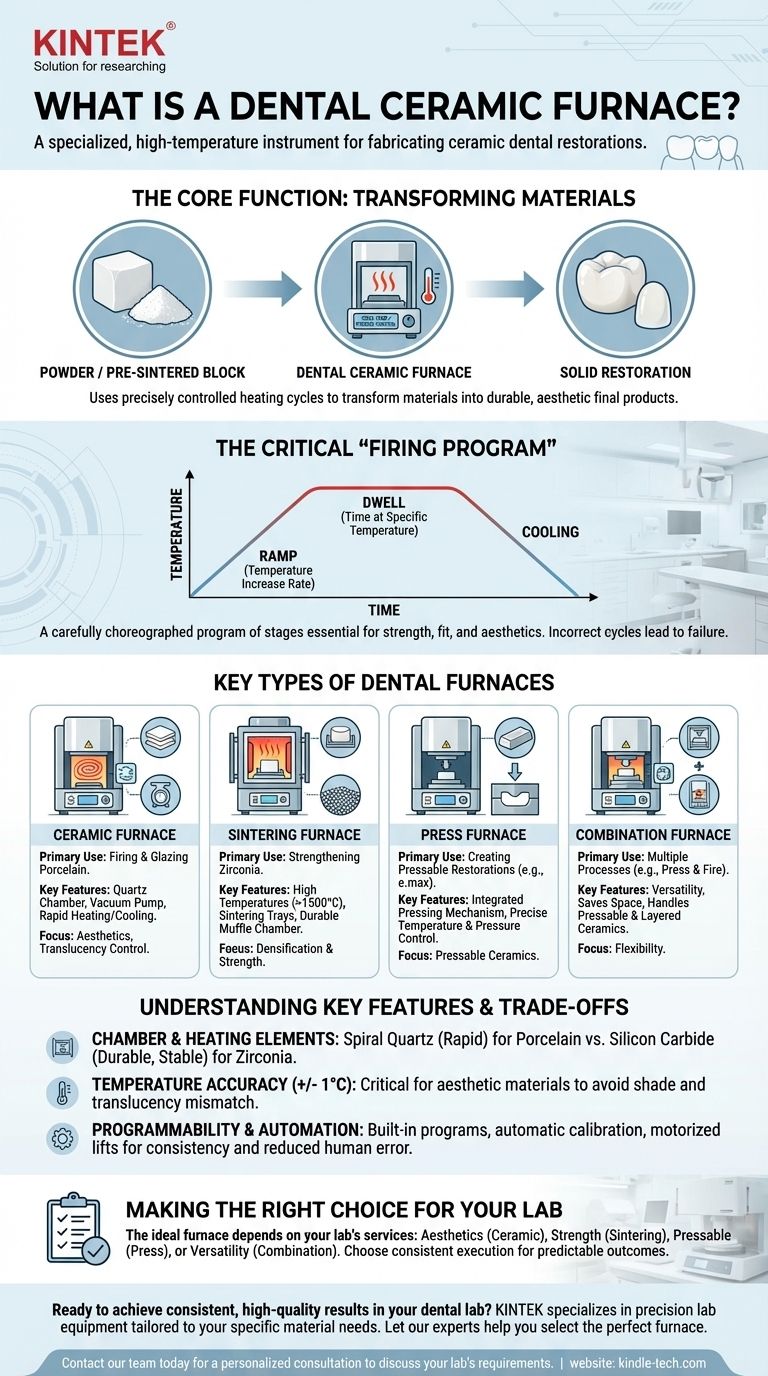

La Funzione Principale: Trasformare i Materiali con Calore di Precisione

Lo scopo fondamentale di un forno dentale è creare un ambiente controllato in cui i materiali ceramici possano subire cambiamenti fisici e chimici. Questo processo, noto generalmente come "cottura", è ciò che conferisce al restauro le sue proprietà finali.

Dalla Polvere o Lingotto al Restauro Solido

I tecnici dentali iniziano con materiali come blocchi di zirconia in stato pre-sinterizzato o polveri di porcellana. Il forno applica uno specifico ciclo di riscaldamento, facendo sì che le particelle si leghino e si densifichino in una struttura solida e non porosa. Questo processo è essenziale affinché il materiale acquisisca la sua resistenza e durabilità.

Il "Programma di Cottura" Critico

Un ciclo di cottura non consiste semplicemente nel raggiungere una temperatura di picco. È un programma attentamente coreografato composto da più fasi:

- Rampa: La velocità con cui aumenta la temperatura.

- Mantenimento (Dwell): La quantità di tempo in cui il forno mantiene una temperatura specifica.

Materiali e processi diversi (ad esempio, sinterizzazione, vetrificazione, pressatura) richiedono programmi unici. Rampe o mantenimenti errati possono portare a stress interni, crepe, scarsa estetica o un fallimento completo del restauro.

Riscaldamento Uniforme per Risultati Prevedibili

Per prevenire deformazioni o crepe, il calore all'interno della camera del forno deve essere completamente uniforme. Ciò si ottiene grazie al posizionamento strategico di elementi riscaldanti di alta qualità, come il carburo di silicio, lungo le pareti della camera. Ciò assicura che l'intero restauro si riscaldi e si raffreddi alla stessa velocità, garantendo un adattamento prevedibile e accurato.

Tipi Principali di Forni Dentali

Il termine "forno dentale" è una categoria ampia. Il tipo specifico di cui hai bisogno è dettato interamente dal materiale con cui stai lavorando.

Il Forno per Ceramica (Per Cottura e Vetrificazione)

Questo è il forno classico per costruire restauri in porcellana. I tecnici applicano strati di polvere di porcellana su un nucleo e lo cuociono dopo ogni strato. Questi forni spesso presentano una camera a spirale di quarzo, che si riscalda e si raffredda molto rapidamente, e una pompa a vuoto per rimuovere l'aria e creare porcellana densa e priva di bolle. Sono ottimizzati per un controllo preciso della temperatura per risultati estetici.

Il Forno a Sinterizzazione (Per Zirconia)

I restauri in zirconia vengono fresati da un blocco pre-sinterizzato e devono poi essere "sinterizzati" per raggiungere la loro piena resistenza. Ciò richiede un forno in grado di raggiungere temperature molto elevate (spesso superiori a 1500°C) e di mantenerle per periodi prolungati. Questi forni utilizzano vassoi di sinterizzazione e perline specializzate per sostenere i restauri mentre si restringono significativamente durante il ciclo.

Il Forno a Pressa (Per Ceramiche Pressabili)

Materiali come il disilicato di litio (ad esempio, e.max) sono disponibili in piccoli lingotti. Un forno a pressa riscalda il lingotto finché non diventa fuso e quindi utilizza uno stantuffo per "pressare" la ceramica liquida in uno stampo. Queste unità combinano un forno di alta precisione con un meccanismo di pressatura motorizzato.

Il Forno Combinato

Alcuni modelli avanzati sono progettati come unità combinate, in grado di funzionare sia come forno a pressa che come forno per ceramica standard. Ciò offre versatilità ai laboratori che lavorano sia con sistemi ceramici pressabili che stratificati, risparmiando spazio e costi.

Comprendere i Compromessi e le Caratteristiche Chiave

Quando si valuta un forno, diverse caratteristiche influenzano direttamente il flusso di lavoro e i risultati clinici.

Camera ed Elementi Riscaldanti

Una camera a spirale di quarzo consente un riscaldamento e un raffreddamento rapidi, ideali per i cicli multipli e veloci necessari per la stratificazione della porcellana. Per l'ambiente di calore elevato e sostenuto della sinterizzazione della zirconia, sono necessarie camere a muffola più robuste con elementi riscaldanti in carburo di silicio per la loro durabilità e uscita di calore stabile.

Accuratezza della Temperatura

I forni di fascia alta vantano una precisione di +/- 1°C. Questo non è un lusso; è una necessità clinica. Per i materiali estetici, una deviazione di pochi gradi può alterare drasticamente la tonalità e la traslucenza della corona finale, portando a una discrepanza e richiedendo una rifacimento.

Programmabilità e Automazione

I forni moderni sono dotati di decine di programmi integrati per i materiali comuni e consentono la creazione di cicli personalizzati. Funzionalità come la calibrazione automatica della temperatura prima di ogni ciclo, un sollevamento motorizzato fluido per evitare scosse al restauro e la connettività USB per assistenza e aggiornamenti sono tutte progettate per garantire coerenza e ridurre le fonti di errore umano.

Fare la Scelta Giusta per il Tuo Laboratorio

Il forno ideale è direttamente collegato ai servizi forniti dal tuo laboratorio.

- Se il tuo obiettivo principale è l'estetica di fascia alta con porcellana stratificata: Un forno per ceramica di precisione con camera in quarzo e pompa a vuoto è essenziale per controllare la traslucenza e la tonalità.

- Se il tuo obiettivo principale sono corone e strutture in zirconia ad alta resistenza: Un forno a sinterizzazione ad alta temperatura dedicato è imprescindibile per ottenere la corretta densificazione e resistenza del materiale.

- Se il tuo obiettivo principale sono restauri pressabili come il disilicato di litio: Hai bisogno di un forno a pressa dedicato o di un modello combinato con un meccanismo di pressatura affidabile e programmabile.

- Se sei un laboratorio versatile che gestisce più tipi di materiali: Un forno combinato a pressa/ceramica offre un ottimo valore, ma avrai comunque bisogno di un forno a sinterizzazione separato se prevedi di lavorare con la zirconia.

In definitiva, il forno giusto è quello che esegue in modo affidabile e coerente i programmi di cottura precisi richiesti dai materiali che hai scelto.

Tabella Riassuntiva:

| Tipo di Forno | Uso Principale | Materiali Chiave | Caratteristiche Principali |

|---|---|---|---|

| Forno per Ceramica | Cottura e Vetrificazione della Porcellana | Polveri di Porcellana | Camera in Quarzo, Pompa a Vuoto, Riscaldamento/Raffreddamento Rapido |

| Forno a Sinterizzazione | Rafforzamento della Zirconia | Blocchi di Zirconia | Temperature Elevate (>1500°C), Vassoi di Sinterizzazione |

| Forno a Pressa | Creazione di Restauri Pressabili | Lingotti di Disilicato di Litio (e.max) | Meccanismo di Pressatura Integrato |

| Forno Combinato | Processi Multipli (es. Pressa e Cottura) | Ceramiche Pressabili e Stratificate | Versatilità, Risparmio di Spazio |

Pronto a ottenere risultati coerenti e di alta qualità nel tuo laboratorio dentistico?

Il forno dentale giusto è fondamentale per la resistenza, l'adattamento e l'estetica di ogni corona, ponte e faccetta che produci. KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi forni per ceramica dentale su misura per le tue specifiche esigenze di materiali, che tu lavori con zirconia, porcellana o ceramiche pressabili.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per migliorare il tuo flusso di lavoro e garantire risultati clinici prevedibili.

Contatta oggi il nostro team per una consulenza personalizzata per discutere le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici