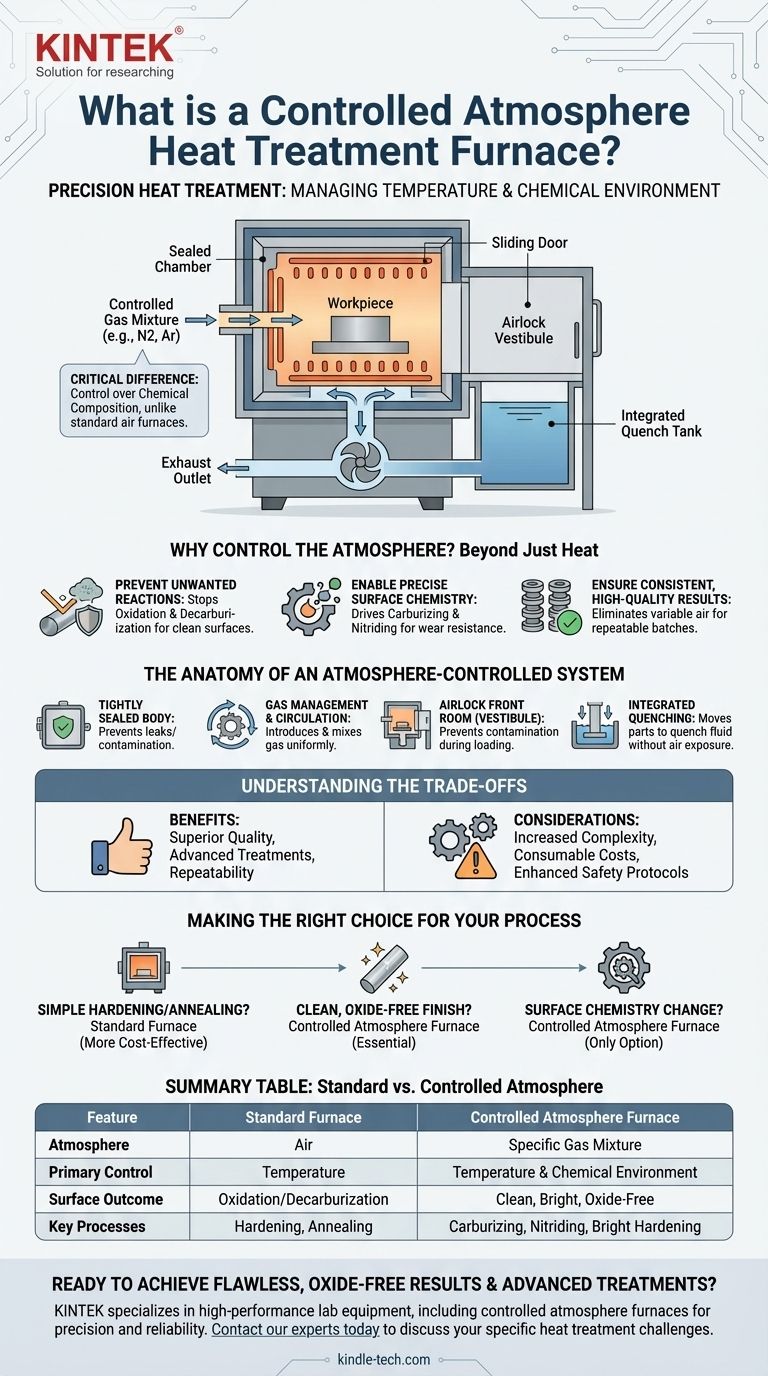

In sintesi, un forno per trattamenti termici ad atmosfera controllata è un sistema che gestisce con precisione la composizione chimica del gas che circonda un materiale durante il riscaldamento e il raffreddamento. A differenza di un forno standard che controlla solo la temperatura, questa attrezzatura specializzata regola anche l'atmosfera interna per prevenire reazioni indesiderate come l'ossidazione e per alterare intenzionalmente le proprietà superficiali del pezzo.

La differenza fondamentale è il controllo sull'ambiente chimico. Un forno standard opera in aria, che può danneggiare la superficie di un materiale ad alte temperature. Un forno ad atmosfera controllata sostituisce l'aria con una miscela di gas specifica, proteggendo il materiale e consentendo trattamenti avanzati di modifica superficiale.

Perché controllare l'atmosfera? Oltre il semplice calore

Il controllo dell'ambiente del forno è fondamentale per ottenere specifici risultati metallurgici impossibili nel riscaldamento all'aria aperta. Questo controllo va oltre la semplice regolazione della temperatura per gestire attivamente la chimica superficiale.

Prevenire reazioni indesiderate

Ad alte temperature, i metalli reagiscono facilmente con l'ossigeno nell'aria, formando uno strato di scaglia o ossido. Questo è spesso indesiderabile in quanto può rovinare la finitura superficiale e la precisione dimensionale di un pezzo.

Allo stesso modo, il contenuto di carbonio nell'acciaio può essere impoverito dalla superficie in una reazione nota come decarburazione, che ammorbidisce il materiale. Un'atmosfera controllata previene sia l'ossidazione che la decarburazione.

Consentire una chimica superficiale precisa

Oltre a prevenire le reazioni, questi forni possono introdurre elementi specifici nella superficie di un materiale.

Creando un'atmosfera ricca di una specifica sostanza chimica, è possibile innescare reazioni come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto). Questi processi vengono utilizzati per creare uno strato superficiale duro e resistente all'usura su un componente, mantenendo un nucleo più tenace.

Garantire risultati coerenti e di alta qualità

Eliminando la variabile dell'aria ambiente, un'atmosfera controllata garantisce che ogni pezzo lavorato sia sottoposto esattamente alle stesse condizioni termiche e chimiche. Ciò porta a un miglioramento significativo della qualità del prodotto, a tassi di qualificazione più elevati e a risultati ripetibili lotto dopo lotto.

L'anatomia di un sistema ad atmosfera controllata

Il design di un forno ad atmosfera controllata è simile a quello di un forno standard, ma include diversi componenti critici dedicati alla gestione dell'ambiente interno.

Un corpo del forno ermeticamente sigillato

La base del controllo atmosferico è una camera del forno eccezionalmente ben sigillata. Ciò impedisce al gas controllato di fuoriuscire e, cosa più importante, impedisce all'aria di entrare e contaminare il processo.

Gestione e circolazione del gas

Un sistema dedicato introduce la miscela di gas desiderata (ad esempio, azoto, argon, gas endotermico) ed espelle l'aria iniziale. Un ventilatore sigillato e raffreddato ad acqua fa circolare questo gas per garantire una temperatura e una composizione chimica uniformi in tutto il forno.

La "camera anteriore" a camera stagna

Una caratteristica chiave è una camera anteriore, o vestibolo, che funge da camera stagna. I pezzi entrano prima in questa camera, che viene quindi spurgata dall'aria e riempita con l'atmosfera protettiva prima che la porta interna della camera di riscaldamento principale si apra. Ciò previene la contaminazione dell'intero forno durante il carico o lo scarico dei pezzi.

Tempra e movimentazione integrate

Molti sistemi includono vasche di tempra sigillate e integrate. Ciò consente di spostare un pezzo dalla camera di riscaldamento direttamente nel fluido di tempra (come l'olio) senza che venga mai esposto all'aria esterna, garantendo una finitura pulita e priva di ossidi.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, l'adozione di questa tecnologia comporta importanti considerazioni che differiscono dalle operazioni standard del forno.

Maggiore complessità del sistema

L'aggiunta di pannelli di controllo del gas, guarnizioni, interblocchi di sicurezza e sistemi di circolazione rende questi forni meccanicamente più complessi rispetto alle loro controparti a cielo aperto. Ciò richiede una conoscenza operativa e una manutenzione più sofisticate.

Costi di consumo e operativi

I gas protettivi utilizzati nel forno rappresentano un costo operativo continuo. Inoltre, il mantenimento dell'integrità di tutte le guarnizioni e dei sistemi di sicurezza è fondamentale e si aggiunge al budget di manutenzione.

Protocolli di sicurezza migliorati

Molti gas di processo possono essere infiammabili o presentare altri pericoli. Pertanto, questi forni richiedono dispositivi di sicurezza e antideflagranti obbligatori, insieme a rigorosi protocolli operativi per garantire un ambiente di lavoro sicuro.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno ad atmosfera controllata dipende interamente dalle proprietà richieste del prodotto finito.

- Se il tuo obiettivo principale è la semplice tempra o ricottura in cui l'ossidazione superficiale è accettabile o può essere rimossa in seguito: Un forno standard, non controllato, è spesso sufficiente e più conveniente.

- Se il tuo obiettivo principale è una finitura pulita e brillante senza ossidazione superficiale o decarburazione: Un forno ad atmosfera controllata è assolutamente essenziale per proteggere l'integrità del materiale.

- Se il tuo obiettivo principale è modificare intenzionalmente la chimica superficiale di un pezzo (ad esempio, tempra superficiale tramite carburazione): Un forno ad atmosfera controllata è l'unica tecnologia in grado di eseguire questo compito.

In definitiva, scegliere un forno ad atmosfera controllata è una decisione di investire in un controllo preciso del processo per ottenere una qualità e una consistenza superiori del materiale.

Tabella riassuntiva:

| Caratteristica | Forno Standard | Forno ad Atmosfera Controllata |

|---|---|---|

| Atmosfera | Aria | Miscela di Gas Specifica (es. Azoto, Argon) |

| Controllo Primario | Temperatura | Temperatura e Ambiente Chimico |

| Risultato Superficiale | Ossidazione/Decarburazione | Pulito, Brillante, Senza Ossidi |

| Processi Chiave | Tempra, Ricottura | Carburazione, Nitrurazione, Tempra Brillante |

Pronto a ottenere risultati impeccabili, senza ossidi e trattamenti superficiali avanzati?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni per trattamenti termici ad atmosfera controllata progettati per precisione e affidabilità. I nostri sistemi sono progettati per proteggere i tuoi materiali e consentire processi avanzati come la carburazione e la nitrurazione, garantendo risultati coerenti e di alta qualità per il tuo laboratorio.

Contatta i nostri esperti oggi per discutere come un forno KINTEK può risolvere le tue specifiche sfide di trattamento termico e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione