In parole semplici, un forno di calcinazione è un forno industriale ad alta temperatura utilizzato per indurre un cambiamento chimico in un materiale, non solo per asciugarlo o indurirlo. A differenza di un semplice forno per ceramica che cuoce l'argilla trasformandola in ceramica, un forno di calcinazione riscalda i materiali a una temperatura precisa per scomporre la loro struttura chimica e rilasciare componenti volatili come anidride carbonica o acqua. Questo processo, noto come calcinazione, crea una nuova sostanza chimicamente alterata.

Nel suo nucleo, un forno di calcinazione è uno strumento per la trasformazione chimica mirata. Il suo scopo è riscaldare una materia prima fino alla sua decomposizione, rilasciando gas e lasciando dietro di sé un nuovo prezioso composto solido come la calce o l'allumina.

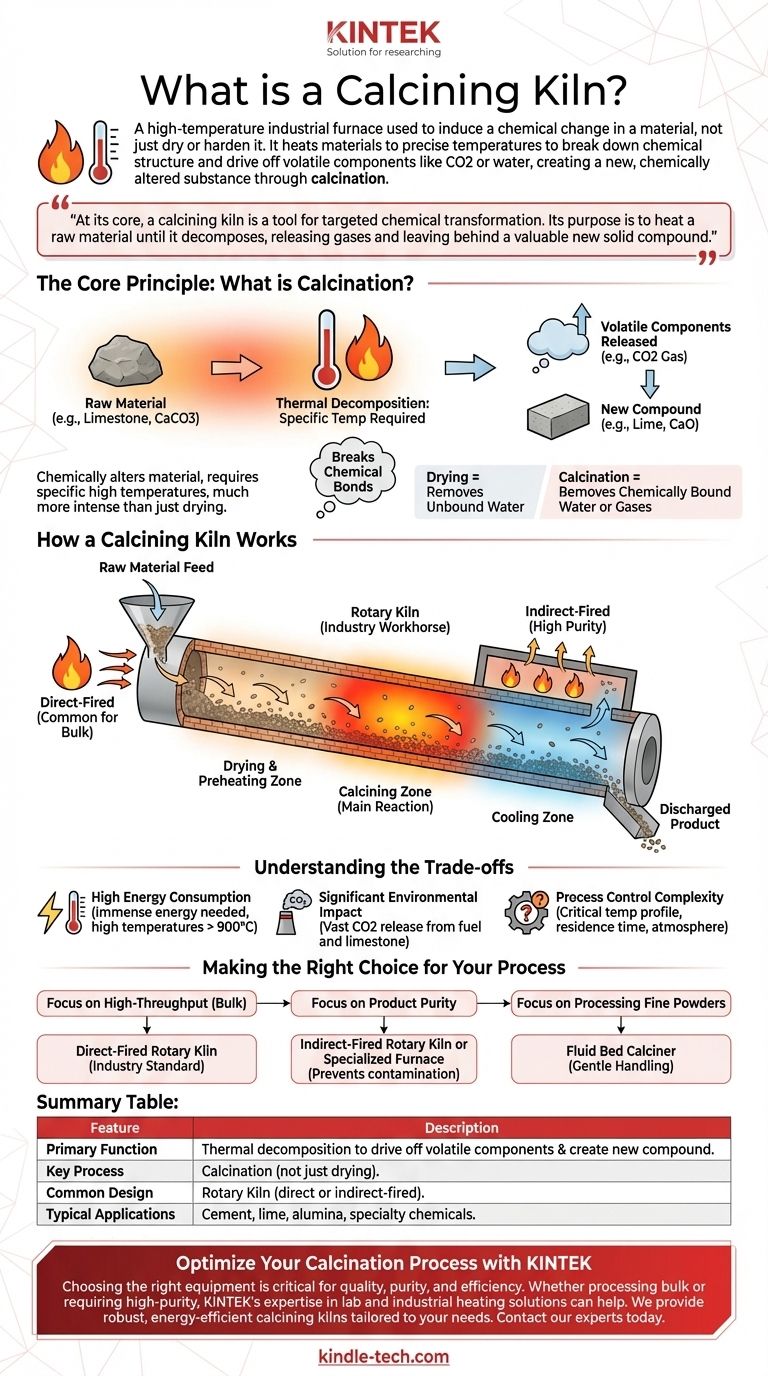

Il Principio Fondamentale: Cos'è la Calcinazione?

La calcinazione è un tipo specifico di decomposizione termica, un processo in cui il calore viene utilizzato per rompere i legami chimici all'interno di un composto. È un processo fondamentale in molte industrie pesanti.

Dalla Materia Prima al Nuovo Composto

L'obiettivo della calcinazione è cambiare la composizione chimica del materiale in ingresso. Ad esempio, il calcare (carbonato di calcio) viene riscaldato per produrre calce (ossido di calcio). Il materiale originale viene alterato fondamentalmente.

Il Ruolo Critico della Temperatura

La calcinazione non riguarda solo il riscaldamento di qualcosa; riguarda il raggiungimento e il mantenimento di una specifica temperatura di decomposizione. Al di sotto di questa temperatura, la reazione non avviene. Al di sopra, si rischia di sprecare energia o di causare reazioni secondarie indesiderate o la fusione.

Non è Solo Essiccazione

L'essiccazione è la rimozione dell'acqua non legata da un materiale. La calcinazione è un processo molto più intenso che rimuove l'acqua chimicamente legata (acqua di idratazione) o gas come l'anidride carbonica (CO2) che fanno parte della struttura molecolare del materiale.

Come Funziona un Forno di Calcinazione

Sebbene esistano molti progetti, la stragrande maggioranza della calcinazione industriale avviene in uno specifico tipo di forno progettato per l'elaborazione continua e l'elevata produttività.

Il Forno Rotativo: Un Cavallo di Battaglia Industriale

Il design più comune è il forno rotativo. Si tratta di un enorme cilindro d'acciaio che ruota lentamente, rivestito di mattoni refrattari. Il cilindro è montato con una leggera inclinazione.

La materia prima viene immessa dall'estremità superiore e, mentre il forno ruota, il materiale si ribalta e scorre verso l'estremità inferiore. Questa azione di ribaltamento assicura che il materiale venga riscaldato in modo uniforme.

Riscaldamento Diretto vs. Indiretto

Esistono due modi principali per riscaldare il materiale:

- I forni a fiamma diretta fanno passare i gas di combustione caldi direttamente sopra e attraverso il materiale. Questo è efficiente e comune per materiali sfusi come il calcare.

- I forni a fiamma indiretta riscaldano il materiale attraverso la parete di una camera sigillata. Il materiale non tocca mai la fiamma o i gas di scarico, il che è fondamentale per applicazioni di elevata purezza in cui la contaminazione è una preoccupazione.

Zone Chiave all'Interno del Forno

Un grande forno rotativo opera con zone di temperatura distinte. Il materiale che si muove attraverso il forno passa prima attraverso una zona di essiccazione e preriscaldamento, quindi entra nella zona di calcinazione centrale dove avviene la reazione principale, e infine una zona di raffreddamento prima di essere scaricato.

Comprendere i Compromessi

I forni di calcinazione sono strumenti potenti, ma comportano significative sfide operative che ne definiscono l'uso e l'impatto.

Elevato Consumo Energetico

Riscaldare tonnellate di materiale a temperature che superano spesso i 900°C (1650°F) richiede un'enorme quantità di energia. Ciò rende i costi energetici una spesa operativa primaria e un obiettivo importante per i miglioramenti dell'efficienza.

Impatto Ambientale Significativo

La calcinazione dei carbonati, in particolare nella produzione di cemento, rilascia enormi quantità di CO2. Ciò deriva sia dal combustibile bruciato per riscaldare il forno sia dalla CO2 rilasciata dal calcare stesso, rendendola una fonte importante di emissioni di gas serra industriali.

Complessità del Controllo di Processo

Mantenere il profilo di temperatura corretto, il tempo di permanenza del materiale e l'atmosfera del forno è fondamentale per la qualità del prodotto. Qualsiasi deviazione può portare a una calcinazione incompleta o a un materiale eccessivamente cotto, con conseguente spreco e perdita di entrate.

Fare la Scelta Giusta per il Tuo Processo

La progettazione e il funzionamento di un forno di calcinazione sono dettati interamente dal materiale lavorato e dal prodotto finale desiderato.

- Se la tua attenzione principale è la produzione ad alto rendimento di materiali sfusi come cemento o calce: Un grande forno rotativo a fiamma diretta è lo standard industriale per la sua efficienza e scala.

- Se la tua attenzione principale è la purezza del prodotto per catalizzatori o prodotti chimici speciali: È necessario un forno rotativo a fiamma indiretta o un forno più specializzato per prevenire la contaminazione da parte dei gas di combustione.

- Se la tua attenzione principale è la lavorazione di polveri fini o materiali che richiedono una manipolazione delicata: Un calcinatore a letto fluido, che sospende il materiale in un flusso di gas caldo, potrebbe essere una scelta più adatta rispetto a un forno rotativo.

In definitiva, un forno di calcinazione è uno strumento preciso per convertire minerali e prodotti chimici grezzi nei prodotti fondamentali che costruiscono il nostro mondo moderno.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Decomposizione termica per rilasciare componenti volatili (es. CO2) e creare un nuovo composto chimico. |

| Processo Chiave | Calcinazione (non semplice essiccazione). |

| Design Comune | Forno Rotativo (a fiamma diretta o indiretta). |

| Applicazioni Tipiche | Produzione di cemento, calce, allumina e prodotti chimici speciali. |

Ottimizza il Tuo Processo di Calcinazione con KINTEK

Scegliere l'attrezzatura di calcinazione giusta è fondamentale per la qualità, la purezza e l'efficienza operativa del tuo prodotto. Sia che tu stia lavorando materiali sfusi come il calcare o che tu abbia bisogno di condizioni di elevata purezza per prodotti chimici speciali, l'esperienza di KINTEK nelle soluzioni di riscaldamento da laboratorio e industriali può aiutarti.

Forniamo forni di calcinazione robusti ed efficienti dal punto di vista energetico, personalizzati in base al tuo materiale specifico e alle esigenze di produttività. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue sfide di lavorazione termica e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi