In sostanza, un forno di calcinazione è un forno industriale ad alta temperatura progettato per riscaldare materiali solidi al fine di indurre una specifica reazione chimica o un cambiamento fisico. Il suo scopo principale non è semplicemente riscaldare qualcosa, ma trasformarlo rimuovendo sostanze volatili, espellendo l'umidità assorbita o causando deliberatamente l'ossidazione.

Un forno di calcinazione è fondamentalmente uno strumento per la purificazione e la trasformazione dei materiali. Utilizza un riscaldamento preciso ad alta temperatura per scomporre i composti e rimuovere componenti indesiderati come acqua, anidride carbonica o altri gas, alterando fondamentalmente la struttura chimica del materiale.

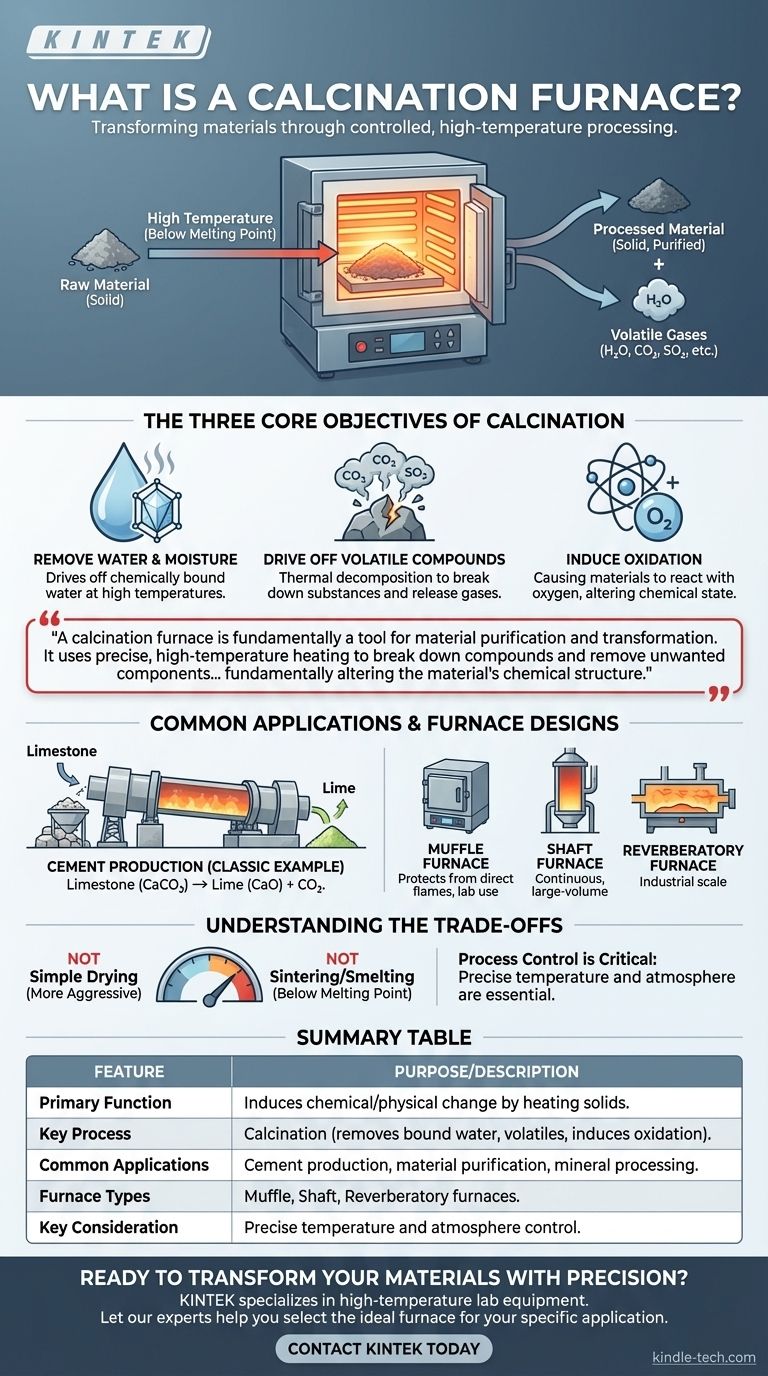

I Tre Obiettivi Fondamentali della Calcinazione

Il processo di calcinazione è definito dal suo risultato. Un forno è progettato per raggiungere uno o più di questi obiettivi specifici con un alto grado di controllo.

Rimozione di Acqua e Umidità

Questo va oltre la semplice essiccazione. La calcinazione viene utilizzata per espellere l'acqua legata chimicamente all'interno della struttura cristallina di un materiale, il che richiede temperature significativamente più elevate rispetto all'evaporazione.

Espulsione di Composti Volatili

Questo è l'obiettivo più comune e comporta la decomposizione termica di un materiale. Il calore fa sì che la sostanza si scomponga, rilasciando gas e lasciando un prodotto solido.

Un esempio lampante è la rimozione di anidride carbonica (CO2) dal calcare o di anidride solforosa (SO2) da alcuni minerali.

Induzione dell'Ossidazione

In alcune applicazioni, il forno viene utilizzato per far reagire un materiale con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, può essere utilizzato per convertire una sostanza da uno stato chimico a un altro.

Applicazioni Comuni e Configurazioni dei Forni

Sebbene i principi siano semplici, le applicazioni e le apparecchiature possono variare notevolmente a seconda della scala industriale e del risultato desiderato.

Produzione di Cemento: L'Esempio Classico

L'uso più diffuso della calcinazione è nella produzione di cemento. In enormi forni, il carbonato di calcio (calcare) viene riscaldato per decomporlo in ossido di calcio (calce) e anidride carbonica gassosa. La calce risultante è un ingrediente primario del cemento.

Configurazioni Comuni dei Forni

I forni di calcinazione non sono universali. Il design viene scelto in base al materiale lavorato e alla produttività richiesta.

I tipi comuni includono i forni a muffola, che proteggono il materiale dalle fiamme dirette, e i forni a pozzo o i forni a riverbero su scala industriale, costruiti per una produzione continua e di grande volume.

Comprendere i Compromessi

È fondamentale distinguere la calcinazione da altri processi termici. È un processo più aggressivo e trasformativo della semplice essiccazione, ma viene generalmente eseguito a temperature inferiori al punto di fusione del materiale, a differenza della sinterizzazione o della fusione.

Il Controllo del Processo è Fondamentale

La temperatura e l'atmosfera all'interno del forno devono essere controllate con precisione. Un calore insufficiente comporterà una reazione incompleta, mentre un calore eccessivo potrebbe danneggiare il materiale o causare cambiamenti chimici indesiderati.

Non è una Soluzione Universale

La calcinazione è specificamente destinata all'espulsione di componenti volatili o all'induzione dell'ossidazione. Se l'obiettivo è semplicemente fondere un materiale o fondere le particelle insieme senza cambiamenti chimici, è necessario un tipo diverso di forno e processo.

Applicazione al Tuo Obiettivo

La scelta del processo termico corretto dipende interamente dallo stato finale desiderato del tuo materiale.

- Se la tua attenzione principale è la semplice rimozione dell'umidità: Un forno di essiccazione industriale standard potrebbe essere sufficiente e più efficiente dal punto di vista energetico.

- Se la tua attenzione principale è indurre una scomposizione chimica: Un forno di calcinazione è lo strumento corretto, con il design specifico che dipende dalla tua scala di produzione.

- Se la tua attenzione principale è cambiare la struttura cristallina o la purezza del materiale: La calcinazione è il passaggio necessario per rimuovere le impurità volatili e preparare il materiale per ulteriori lavorazioni.

In definitiva, un forno di calcinazione è un potente strumento per alterare fondamentalmente la composizione chimica dei materiali solidi attraverso un calore controllato.

Tabella Riassuntiva:

| Caratteristica | Scopo/Descrizione |

|---|---|

| Funzione Primaria | Induce cambiamenti chimici/fisici riscaldando i solidi a temperature elevate. |

| Processo Chiave | Calcinazione (rimuove acqua legata, volatili come CO2 o induce ossidazione). |

| Applicazioni Comuni | Produzione di cemento (calcare in calce), purificazione dei materiali, lavorazione dei minerali. |

| Tipi Comuni di Forni | Forni a muffola, forni a pozzo, forni a riverbero. |

| Considerazione Chiave | Richiede un controllo preciso della temperatura e dell'atmosfera per una reazione completa. |

Pronto a trasformare i tuoi materiali con precisione?

Che il tuo obiettivo sia la purificazione dei materiali, l'espulsione di composti volatili o la preparazione di campioni per ulteriori analisi, il forno di calcinazione giusto è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alta temperatura, inclusi robusti forni di calcinazione progettati per accuratezza e affidabilità nella ricerca e nel controllo qualità.

Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per la tua applicazione specifica.

Contatta KINTEL oggi stesso per discutere le esigenze di calcinazione del tuo laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi processi.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il metodo della pirolisi sottovuoto? Massimizzare la resa di liquidi con un controllo preciso del processo

- Come viene utilizzato un forno a programmazione di temperatura con un sistema ad alto vuoto nella preparazione di catalizzatori zeolitici di tipo H?

- Quali sono i diversi tipi di sinterizzazione? Una guida alla scelta del metodo giusto per i vostri materiali

- Qual è lo scopo dell'uso di una pompa per vuoto prima del riscaldamento dei sali cloruri? Garantire dati di corrosione ad alta fedeltà

- Qual è la funzione principale dei forni ad alta temperatura nella sintesi di Li_xScCl_{3+x}? Ottimizzare la purezza dell'elettrolita alogenuro

- Qual è il principale vantaggio dell'evaporazione sottovuoto rispetto all'evaporazione atmosferica? Ottenere una lavorazione a bassa temperatura e ad alta purezza

- Qual è la funzione principale di un forno a gassificazione sotto vuoto? Purificazione di precisione dei metalli non ferrosi

- Qual è la differenza tra la colata sottovuoto e lo stampaggio a iniezione? Scegli il processo giusto per il tuo progetto