La brasatura è un processo di giunzione critico utilizzato in una gamma diversificata ed esigente di industrie ad alta tecnologia. Le sue applicazioni si trovano nei settori aerospaziale, della difesa, automobilistico, medico, della produzione di energia e della produzione di semiconduttori. Il processo viene utilizzato per creare di tutto, dai complessi componenti automobilistici e idraulici agli assemblaggi altamente precisi per strumenti scientifici e medici.

L'uso diffuso della brasatura non si basa su un singolo beneficio, ma sulla sua capacità unica di creare giunzioni forti, pulite e a tenuta stagna senza fondere o distorcere i materiali di base. Questo la rende indispensabile per la produzione di componenti di alto valore e di precisione dove altri metodi di giunzione fallirebbero.

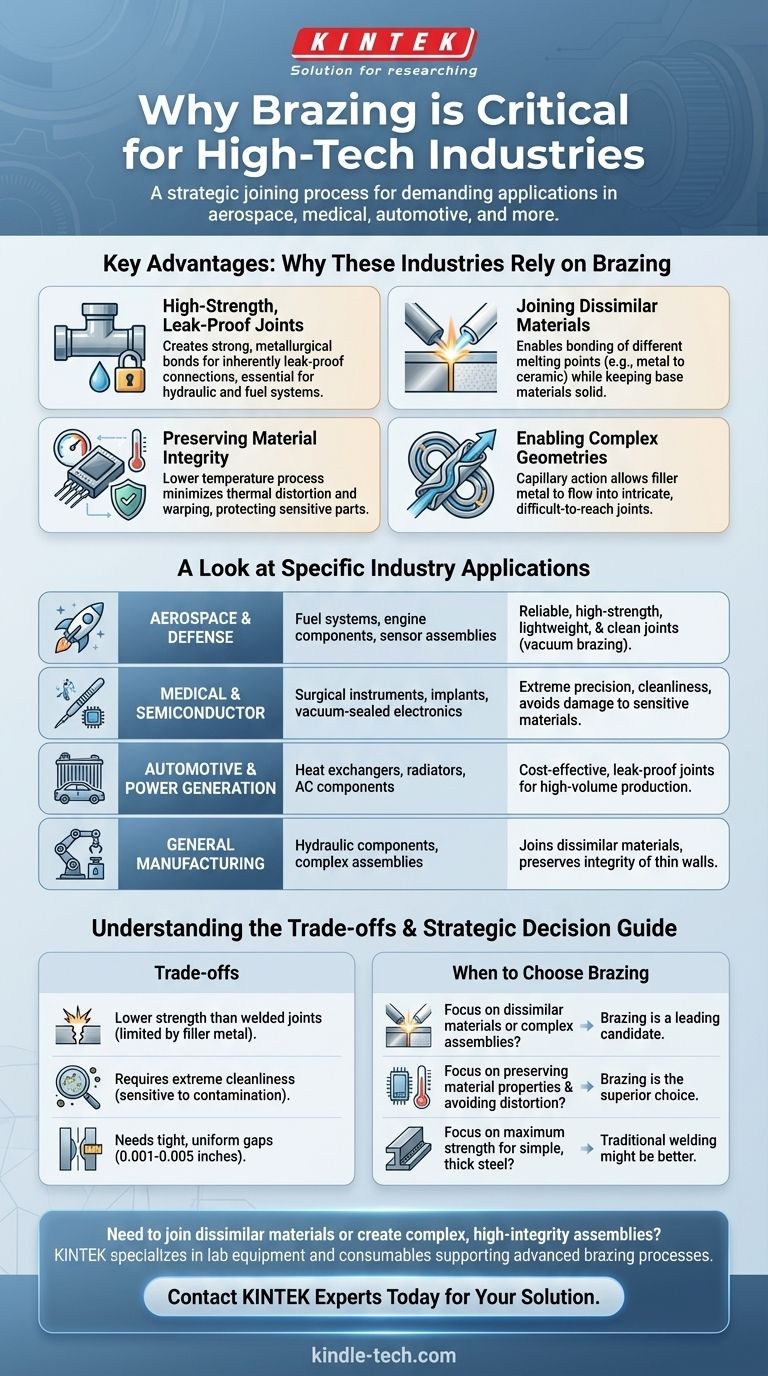

Perché queste industrie si affidano alla brasatura

La scelta di utilizzare la brasatura è una decisione ingegneristica strategica. Viene selezionata quando le proprietà dell'assemblaggio finale sono più importanti della velocità o del costo del processo di giunzione stesso.

Ottenere giunzioni ad alta resistenza e a tenuta stagna

La brasatura crea un legame metallurgico forte tra i componenti. Il metallo d'apporto si fonde e viene attratto nella giunzione a stretto contatto per azione capillare, formando una connessione solida e continua al raffreddamento.

Questo processo si traduce in giunzioni eccezionalmente forti e intrinsecamente a tenuta stagna, un requisito critico per i raccordi idraulici nei sistemi automobilistici e le linee di carburante nell'aerospaziale.

Unione di materiali dissimili

Uno dei vantaggi più significativi della brasatura è la sua capacità di unire materiali con punti di fusione diversi, come il rame all'acciaio o la ceramica al metallo.

Poiché si fonde solo il metallo d'apporto, i materiali di base rimangono solidi. Questa capacità è essenziale per la creazione di complessi assemblaggi elettromeccanici presenti nei dispositivi di difesa e medici.

Preservare l'integrità del materiale

La brasatura viene eseguita a temperature significativamente inferiori rispetto alla saldatura. Il calore viene applicato in modo ampio ed è al di sotto del punto di fusione dei componenti, il che riduce drasticamente il rischio di distorsione termica, deformazione o alterazioni della tempra del materiale.

Questo la rende la scelta ideale per unire tubi a parete sottile, componenti elettronici delicati nell'industria dei semiconduttori o parti lavorate di precisione che devono mantenere tolleranze strette.

Consentire geometrie complesse

L'azione capillare della brasatura consente al metallo d'apporto di fluire in giunzioni intricate, non lineari e difficili da raggiungere.

La brasatura è perfettamente adatta per assemblaggi con giunzioni multiple, canali interni o connessioni con accesso limitato, che sono sfide comuni nell'aerospaziale e nei macchinari avanzati.

Uno sguardo alle applicazioni industriali specifiche

Comprendere dove e perché viene utilizzata la brasatura fornisce un quadro più chiaro delle sue capacità.

Aerospaziale e Difesa

In questo settore, l'affidabilità è fondamentale. La brasatura è utilizzata per la sua capacità di produrre giunzioni leggere e ad alta resistenza nei sistemi di carburante, nei componenti del motore e negli assemblaggi di sensori. La brasatura sottovuoto, in particolare, garantisce giunzioni eccezionalmente pulite e robuste, prive di contaminanti.

Automotive e Generazione di Energia

La brasatura è una soluzione economica per la produzione ad alto volume. È ampiamente utilizzata per la produzione di scambiatori di calore, radiatori e componenti di condizionamento dell'aria dove migliaia di giunzioni devono essere realizzate in modo affidabile e a tenuta stagna.

Settore Medico e Semiconduttori

Queste industrie richiedono estrema pulizia e precisione. La brasatura viene utilizzata per assemblare strumenti chirurgici, impianti medici e componenti elettronici sigillati sottovuoto. La natura a bassa temperatura e pulita del processo previene la contaminazione e il danneggiamento di materiali sensibili.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. Essere un consulente fidato significa riconoscere i limiti della brasatura.

Resistenza inferiore rispetto alle giunzioni saldate

Sebbene una giunzione brasata sia forte, generalmente non è così forte come una giunzione saldata correttamente tra gli stessi due metalli di base. La resistenza è limitata dalla resistenza al taglio del metallo d'apporto stesso.

Requisito di estrema pulizia

La brasatura è altamente sensibile alla contaminazione superficiale. Le parti devono essere meticolosamente pulite da tutti gli oli, ossidi e detriti prima del riscaldamento. La mancata osservanza di ciò impedirà al metallo d'apporto di bagnare le superfici e di fluire nella giunzione, con conseguente fallimento del legame.

Necessità di spazi ristretti e uniformi

L'azione capillare, il principio fisico alla base della brasatura, funziona solo quando lo spazio tra i due componenti è molto piccolo e costante (tipicamente da 0,001 a 0,005 pollici). Ciò richiede una lavorazione e un accoppiamento precisi, che possono aumentare i costi di produzione.

Come determinare se la brasatura è adatta alla tua applicazione

Usa queste linee guida per prendere una decisione strategica per il tuo progetto.

- Se il tuo obiettivo principale è unire materiali dissimili o un assemblaggio complesso: La brasatura è un candidato di spicco grazie alla sua flessibilità e capacità di unire diverse famiglie di materiali senza fonderli.

- Se il tuo obiettivo principale è preservare le proprietà del materiale ed evitare distorsioni: La brasatura è probabilmente la scelta superiore, specialmente per materiali sottili o componenti che sono già stati trattati termicamente o lavorati di precisione.

- Se il tuo obiettivo principale è la massima resistenza assoluta della giunzione su componenti in acciaio semplici e spessi: Un processo di saldatura tradizionale potrebbe essere una soluzione più diretta e robusta.

In definitiva, la selezione della brasatura è una decisione ingegneristica strategica che privilegia la flessibilità di progettazione, l'integrità del materiale e la precisione della giunzione.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Perché viene utilizzata la brasatura |

|---|---|---|

| Aerospaziale e Difesa | Sistemi di carburante, componenti del motore, sensori | Giunzioni ad alta resistenza, leggere, pulite (brasatura sottovuoto) |

| Settore Medico e Semiconduttori | Strumenti chirurgici, impianti, elettronica | Precisione, pulizia, evita di danneggiare materiali sensibili |

| Automotive e Generazione di Energia | Scambiatori di calore, radiatori, componenti AC | Giunzioni economiche e a tenuta stagna per la produzione ad alto volume |

| Produzione Generale | Componenti idraulici, assemblaggi complessi | Unisce materiali dissimili, preserva l'integrità delle pareti sottili |

Devi unire materiali dissimili o creare assemblaggi complessi e ad alta integrità? I vantaggi strategici della brasatura—preservare le proprietà dei materiali, consentire geometrie complesse e creare giunzioni a tenuta stagna—sono essenziali per la produzione di alto valore. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio che supportano processi di brasatura avanzati, soddisfacendo le precise esigenze di laboratori e dipartimenti di ricerca e sviluppo. Lascia che i nostri esperti ti aiutino a determinare se la brasatura è la soluzione giusta per il tuo progetto. Contattaci oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.