Il trattamento termico primario per rafforzare molti metalli comuni, in particolare l'acciaio, è un processo in due fasi chiamato tempra e rinvenimento. Questo comporta il riscaldamento del metallo a una temperatura elevata e il suo raffreddamento rapido (tempra) per creare una struttura molto dura, quindi il suo riscaldamento a una temperatura inferiore (rinvenimento) per ridurre la fragilità e ottenere un equilibrio funzionale tra resistenza e tenacità. Altri metodi specializzati, come la cementazione e l'indurimento per precipitazione, sono utilizzati per materiali e applicazioni specifici.

Il principio fondamentale da comprendere è che il "rafforzamento" in metallurgia non è mai gratuito. I trattamenti termici che aumentano la durezza e la resistenza alla trazione di un metallo ne riducono quasi invariabilmente la tenacità, rendendolo più fragile. L'obiettivo non è raggiungere la massima resistenza, ma ottenere l'equilibrio ottimale di proprietà richiesto per la funzione prevista del componente.

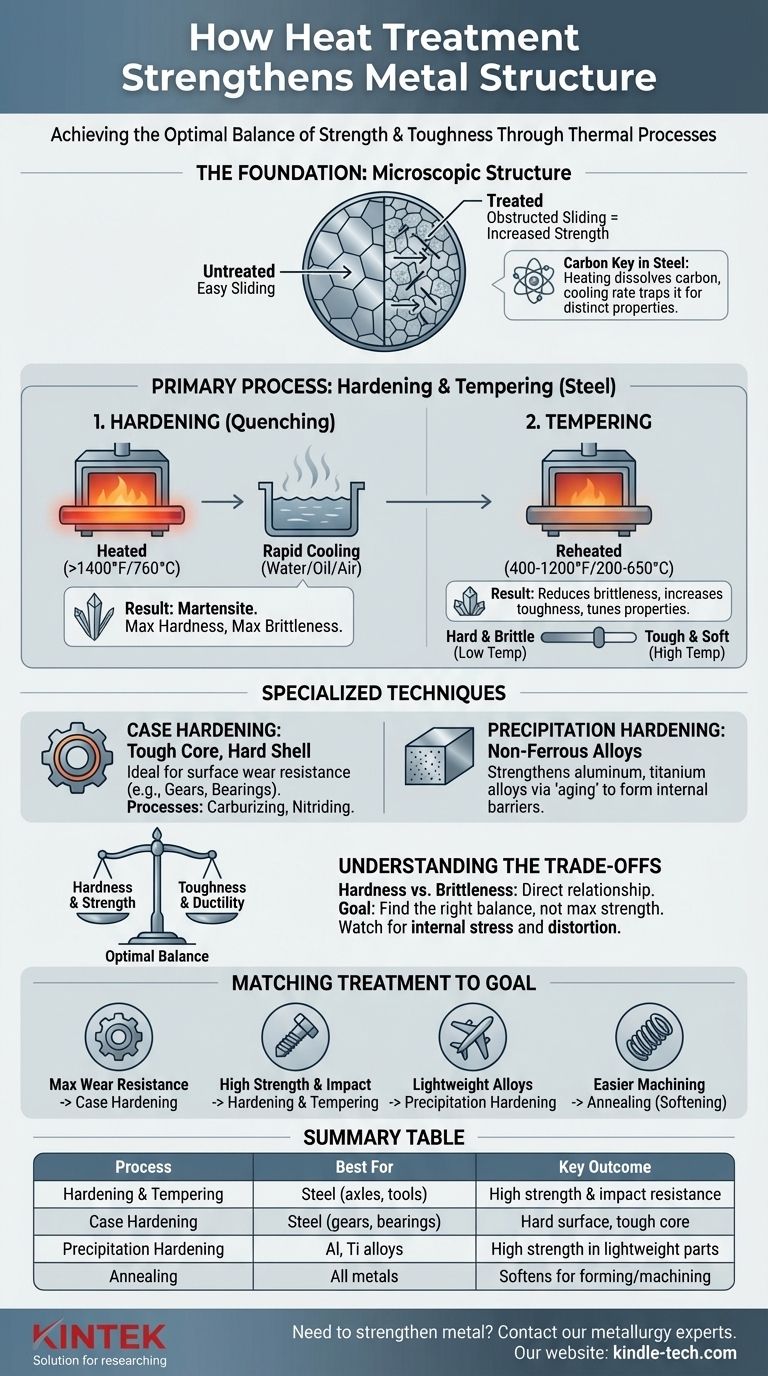

Le Basi: Perché il Calore Cambia il Metallo

Per capire come funzionano i trattamenti termici, devi prima comprendere la struttura microscopica dei metalli. Non sono solidi uniformi ma sono composti da singoli cristalli, o "grani".

Il Ruolo della Struttura Cristallina

I metalli si piegano e si deformano quando i piani di atomi all'interno di questi grani scivolano l'uno sull'altro. Rafforzare un metallo implica l'introduzione di ostacoli che rendono più difficile questo movimento di scorrimento.

I trattamenti termici realizzano questo cambiando la dimensione, la forma e la composizione di questi grani interni.

La Chiave del Carbonio nell'Acciaio

Per l'acciaio, il metallo strutturale più comune, l'ingrediente chiave è il carbonio. Sebbene l'acciaio sia principalmente ferro, la piccola quantità di carbonio presente consente trasformazioni drammatiche quando riscaldato e raffreddato.

Diverse velocità di raffreddamento intrappolano il carbonio in diverse strutture cristalline, ognuna con proprietà uniche. Un raffreddamento rapido lo intrappola in una struttura dura e fragile, mentre un raffreddamento lento gli consente di formare una struttura morbida e duttile.

Processi Primari di Rafforzamento per l'Acciaio

Per la maggior parte degli acciai strutturali, il rafforzamento si ottiene attraverso una sequenza controllata di tempra e rinvenimento.

Fase 1: Tempra (Quenching)

La tempra è il processo per creare la massima durezza. Il metallo viene riscaldato a una temperatura critica (tipicamente superiore a 760°C o 1.400°F) dove la sua struttura cristallina si trasforma in una fase chiamata austenite, che può dissolvere il carbonio.

Il metallo viene quindi raffreddato rapidamente, o temprato, in un mezzo come acqua, olio o aria. Questo improvviso calo di temperatura intrappola gli atomi di carbonio in una struttura cristallina aghiforme e altamente sollecitata chiamata martensite. La martensite è estremamente dura e resistente ma anche molto fragile.

Fase 2: Rinvenimento

Un pezzo fatto solo di martensite è spesso troppo fragile per un uso pratico; si frantumerebbe come il vetro sotto l'impatto. Il rinvenimento è il passo successivo cruciale per ridurre questa fragilità.

Il pezzo temprato viene riscaldato a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1.200°F) e mantenuto per un tempo prestabilito. Questo processo allevia le tensioni interne e consente a parte della martensite di trasformarsi in una struttura più stabile, aumentando significativamente la tenacità e la duttilità del metallo.

Le proprietà finali sono "regolate" dalla temperatura di rinvenimento. Una temperatura più bassa si traduce in una maggiore durezza ma minore tenacità, mentre una temperatura più alta crea un pezzo più tenace ma più morbido.

Tecniche Specializzate di Rafforzamento

Non tutto il rafforzamento implica l'indurimento dell'intero pezzo. Metodi specializzati mirano alla superficie di un componente o sono progettati per leghe non ferrose.

Cementazione: Un Nucleo Tenace, Un Guscio Duro

La cementazione crea una superficie dura e resistente all'usura (il "guscio") mantenendo un interno più morbido e tenace (il "nucleo"). Questo è l'ideale per parti come ingranaggi e cuscinetti che devono resistere all'usura superficiale pur sopportando carichi d'impatto senza frantumarsi.

Processi come la carburazione (aggiunta di carbonio alla superficie) o la nitrurazione (aggiunta di azoto) vengono utilizzati per arricchire la chimica superficiale prima di un trattamento termico finale, creando un componente con il meglio di entrambi i mondi.

Indurimento per Precipitazione: Per Leghe Non Ferrose

Questo metodo, noto anche come invecchiamento artificiale, è il modo principale per rafforzare molte leghe di alluminio, titanio e a base di nichel.

Il processo prevede il riscaldamento della lega per dissolvere gli elementi di lega in una soluzione solida, la tempra per bloccarli in posizione, e quindi l'"invecchiamento" a bassa temperatura. Durante l'invecchiamento, piccole e dure particelle (precipitati) si formano all'interno della struttura del metallo. Queste particelle agiscono come barriere microscopiche che ostacolano la deformazione e aumentano drasticamente la resistenza.

Comprendere i Compromessi: Resistenza vs. Tenacità

La scelta di un trattamento termico richiede una chiara comprensione delle sue conseguenze. Inseguire una singola proprietà, come la massima durezza, porta quasi sempre al fallimento.

La Curva Durezza vs. Fragilità

Esiste una relazione diretta e inevitabile tra durezza e fragilità. Man mano che un materiale diventa più duro, perde la sua capacità di deformarsi o assorbire energia prima di fratturarsi.

Pensa alla differenza tra una graffetta d'acciaio e una bacchetta di vetro. La graffetta (morbida e tenace) può piegarsi significativamente prima di rompersi. La bacchetta di vetro (dura e fragile) può sopportare un carico elevato ma si frantumerà quasi senza preavviso o piegatura. Il rinvenimento ti consente di scegliere un punto preciso su questo spettro.

Tensione Interna e Distorsione

Il raffreddamento rapido coinvolto nella tempra introduce significative tensioni interne in un pezzo metallico. Questa tensione può causare la deformazione, la distorsione o persino la rottura del pezzo, specialmente in componenti con geometrie complesse o angoli acuti.

Processi come il rinvenimento sono essenziali per alleviare queste tensioni. In alcuni casi, mezzi di tempra più lenti (come l'olio invece dell'acqua) o tecniche che non richiedono una tempra (come la nitrurazione) vengono scelti specificamente per minimizzare la distorsione.

Perché "Più Forte" Non È Sempre Meglio

La punta di un cacciavite temprata al suo massimo potenziale potrebbe essere così fragile da frantumarsi la prima volta che incontra una vite ostinata. Una punta leggermente più morbida e tenace sarebbe molto più durevole.

Allo stesso modo, un assale eccessivamente duro sarebbe soggetto a guasti catastrofici a causa di un singolo impatto con una buca. La scelta corretta è un trattamento che fornisca sufficiente tenacità per assorbire tali urti in sicurezza.

Abbinare il Trattamento al Tuo Obiettivo

Il processo giusto dipende interamente dal materiale che stai utilizzando e dalle esigenze dell'applicazione finale.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza superficiale: La cementazione (come la carburazione o la nitrurazione) è il tuo approccio migliore per parti in acciaio come ingranaggi o alberi a camme.

- Se il tuo obiettivo principale è un'elevata resistenza complessiva combinata con la resistenza agli urti: La tempra a cuore (quenching) seguita dal rinvenimento è lo standard per componenti come assali, bulloni e utensili strutturali.

- Se il tuo obiettivo principale è rafforzare leghe leggere come l'alluminio: L'indurimento per precipitazione è il processo corretto e l'unico efficace.

- Se il tuo obiettivo principale è rendere un metallo più facile da lavorare o formare: Hai bisogno di un processo di rammollimento come la ricottura, che inverte gli effetti dell'indurimento.

In definitiva, la scelta di un trattamento termico è una decisione ingegneristica deliberata basata su una chiara comprensione dei requisiti dell'applicazione finale.

Tabella Riepilogativa:

| Processo di Rafforzamento | Ideale Per | Risultato Chiave |

|---|---|---|

| Tempra e Rinvenimento | Acciaio (assali, utensili) | Elevata resistenza e tenacità all'impatto |

| Cementazione | Acciaio (ingranaggi, cuscinetti) | Superficie dura, nucleo tenace |

| Indurimento per Precipitazione | Leghe di alluminio, titanio | Elevata resistenza in parti leggere |

| Ricottura | Tutti i metalli (pre-lavorazione) | Rammollisce per una più facile formatura/lavorazione |

Devi rafforzare un componente metallico per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per test sui materiali e processi di trattamento termico. Che tu stia lavorando con acciaio, alluminio o altre leghe, la nostra esperienza può aiutarti a raggiungere l'equilibrio ottimale di resistenza, tenacità e durata. Contatta oggi i nostri esperti di metallurgia per discutere le tue esigenze specifiche e trovare la soluzione giusta per il tuo laboratorio o le tue esigenze di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale