Il processo di trattamento termico primario utilizzato per ammorbidire i materiali, migliorare la duttilità e alleviare le tensioni interne è noto come ricottura. Questo processo controllato prevede il riscaldamento di un metallo o di una lega a una temperatura specifica, il mantenimento a quella temperatura per una durata sufficiente e quindi il raffreddamento a una velocità molto lenta e controllata. Questo "resetta" la struttura interna del materiale, rendendolo più facile da lavorare.

Lo scopo principale della ricottura non è semplicemente ammorbidire un materiale, ma manipolare strategicamente la sua microstruttura. È un processo fondamentale utilizzato per invertire gli effetti dell'incrudimento e preparare il materiale per successive fasi di formatura, lavorazione meccanica o altre fasi di produzione.

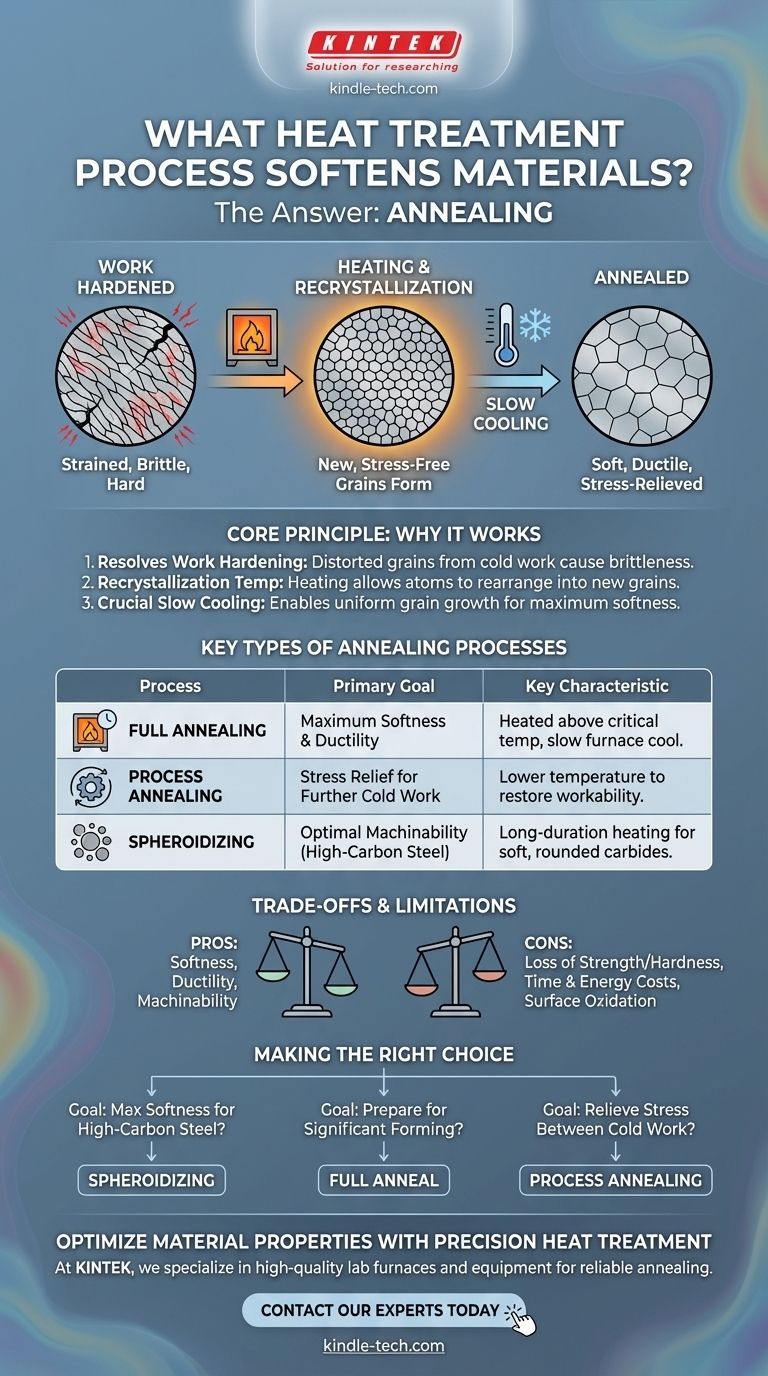

Il Principio Fondamentale: Perché la Ricottura Funziona

Per comprendere la ricottura, è necessario prima comprendere il problema che risolve. I processi meccanici come la piegatura, la laminazione o la trafilatura di un materiale ne modificano fondamentalmente la struttura interna dei grani, rendendolo più duro ma anche più fragile.

Il Problema dell'Incrudimento

Quando un metallo viene lavorato a freddo, la sua struttura cristallina interna (i suoi "grani") si deforma e si tende. Questo processo, noto come incrudimento o indurimento per deformazione, aumenta la durezza e la resistenza del materiale ma ne riduce gravemente la duttilità, rendendolo soggetto a cricche se si tenta un'ulteriore lavorazione.

Raggiungere la Temperatura di Ricristallizzazione

La ricottura funziona fornendo energia termica al materiale. Quando riscaldato al di sopra della sua temperatura di ricristallizzazione, gli atomi hanno energia sufficiente per riorganizzarsi. A questo punto, nuovi grani privi di tensione iniziano a formarsi, sostituendo quelli vecchi e deformati creati durante l'incrudimento.

Il Ruolo Critico del Raffreddamento Lento

Il passo finale e più cruciale è il raffreddamento lento. Raffreddando il materiale molto lentamente (spesso semplicemente spegnendo il forno e lasciandolo raffreddare con il pezzo all'interno), i grani appena formati possono crescere in uno stato uniforme e a bassa tensione. Ciò si traduce nella microstruttura più morbida e duttile possibile. Un raffreddamento rapido, al contrario, bloccherebbe una struttura diversa e più dura.

Tipi Chiave di Processi di Ricottura

Il termine "ricottura" copre diversi processi specifici, ciascuno adattato a un materiale diverso o al risultato desiderato.

Ricottura Completa

Questo è il processo più comune, in cui il materiale viene riscaldato al di sopra della sua temperatura critica di trasformazione e quindi raffreddato molto lentamente nel forno. Si traduce in una struttura a grana grossa che offre la massima morbidezza e duttilità, rendendo il materiale ideale per un'ampia deformazione plastica.

Ricottura Intermedia

Conosciuta anche come ricottura di distensione, è un processo a temperatura più bassa eseguito su un pezzo incrudito. Il suo obiettivo è alleviare le tensioni interne e ripristinare una certa duttilità in modo che sia possibile eseguire ulteriori lavorazioni a freddo senza fratturare il materiale. Viene spesso eseguita tra le fasi di produzione.

Sferoidizzazione

Questo processo specializzato e di lunga durata viene utilizzato sugli acciai ad alto tenore di carbonio. Mantenendo l'acciaio appena al di sotto della sua temperatura critica inferiore per un periodo prolungato, le dure strutture di carburo vengono trasformate in piccoli globuli arrotondati. Ciò produce lo stato più morbido possibile per questi acciai, migliorandone drasticamente la lavorabilità.

Comprendere i Compromessi e le Limitazioni

Sebbene essenziale, la ricottura non è priva di considerazioni pratiche. Rappresenta un compromesso tra le proprietà di un materiale e i costi di produzione.

Perdita di Resistenza e Durezza

Il risultato principale della ricottura è un materiale più morbido e duttile. Ciò significa intrinsecamente che si sta sacrificando resistenza e durezza. Per molte applicazioni finali, il pezzo dovrà subire un successivo trattamento termico di indurimento per recuperare la resistenza necessaria.

Costi di Tempo ed Energia

La ricottura, in particolare la fase di raffreddamento lento in forno, è un processo che richiede tempo e ad alta intensità energetica. Ciò si traduce direttamente in costi di produzione più elevati e tempi di consegna più lunghi per la produzione di un componente.

Potenziale di Ossidazione Superficiale

Il riscaldamento dei metalli ad alte temperature può causare la formazione di uno strato di ossido, o "scaglia", sulla superficie. Questa scaglia deve spesso essere rimossa tramite processi come la sabbiatura o il decapaggio acido, aggiungendo un'ulteriore fase e costo al ciclo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di ricottura corretto dipende interamente dal materiale che si sta utilizzando e da ciò che si deve ottenere nel processo di produzione.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità per l'acciaio ad alto tenore di carbonio: la sferoidizzazione è il processo più efficace per preparare il materiale al taglio e alla formatura.

- Se il tuo obiettivo principale è preparare una materia prima per una significativa formatura o piegatura: una ricottura completa fornirà l'alto livello di duttilità richiesto per prevenire la rottura durante una grave deformazione.

- Se il tuo obiettivo principale è alleviare le tensioni tra le fasi di lavorazione a freddo: la ricottura intermedia o di distensione è la soluzione più efficiente e mirata per ripristinare la lavorabilità senza un ripristino microstrutturale completo.

In definitiva, la scelta del giusto processo di ricottura consiste nel controllare con precisione la struttura interna di un materiale per soddisfare le esigenze del processo di produzione e dell'applicazione finale.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Caratteristica Chiave |

|---|---|---|

| Ricottura Completa | Massima Morbidezza & Duttilità | Riscaldato sopra la temperatura critica, poi raffreddamento lento in forno. |

| Ricottura Intermedia | Distensione per Ulteriore Lavorazione a Freddo | Processo a temperatura più bassa per ripristinare la lavorabilità. |

| Sferoidizzazione | Lavorabilità Ottimale per Acciaio ad Alto Tenore di Carbonio | Riscaldamento di lunga durata per formare carburi morbidi e arrotondati. |

Pronto a ottimizzare le proprietà dei tuoi materiali con un trattamento termico di precisione?

In KINTEK, siamo specializzati nella fornitura di forni da laboratorio e attrezzature di alta qualità necessari per processi di ricottura affidabili. Che tu stia lavorando con metalli per ricerca e sviluppo o produzione, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra morbidezza, duttilità e distensione.

Discutiamo della tua applicazione. Contatta i nostri esperti oggi per trovare il forno giusto per le tue esigenze di ricottura.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?