In sostanza, un forno rotante è un forno ad alta temperatura a funzionamento continuo utilizzato per l'elaborazione termica di materiali sfusi. All'interno del suo guscio cilindrico rotante, le materie prime vengono riscaldate a temperature precise per indurre cambiamenti fisici o chimici specifici. Queste trasformazioni includono processi come la calcinazione, la sinterizzazione, la combustione organica e la riduzione chimica.

Il vantaggio fondamentale del forno rotante risiede nella sua capacità di combinare il flusso continuo di materiale con un controllo preciso e uniforme dell'alta temperatura. La rotazione costante assicura che ogni particella sia esposta uniformemente al calore, rendendolo uno strumento eccezionalmente efficiente e coerente per la trasformazione di materiali su larga scala.

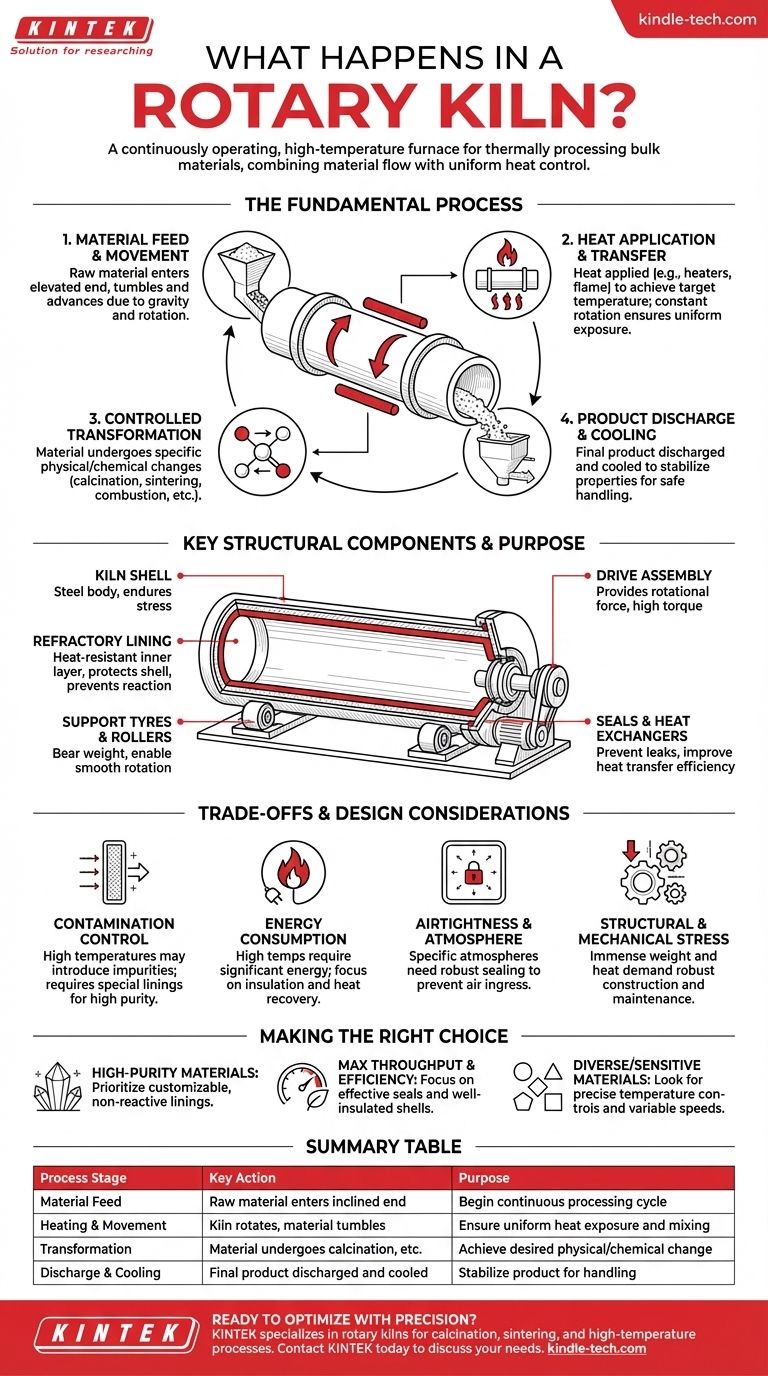

Il processo fondamentale: come funziona un forno rotante

Un forno rotante opera su un principio semplice ma potente di movimento e riscaldamento controllati. L'intero processo è progettato per una produzione continua e ad alto volume.

Alimentazione e movimento del materiale

La materia prima viene immessa nell'estremità rialzata del forno cilindrico leggermente inclinato. Mentre il forno ruota, il materiale si rimescola e avanza gradualmente lungo la lunghezza del cilindro a causa della gravità.

Applicazione e trasferimento del calore

Il calore viene applicato per raggiungere la temperatura di processo desiderata, spesso tramite riscaldatori elettrici posizionati a 360° attorno al guscio o tramite una fiamma diretta. La rotazione costante assicura una trasmissione uniforme del calore, prevenendo punti caldi e garantendo che tutto il materiale venga lavorato in modo uniforme.

Trasformazione controllata

Mentre il materiale viaggia attraverso la zona riscaldata, subisce il cambiamento previsto. Questo può comportare l'eliminazione dell'umidità (essiccazione), l'induzione di una reazione chimica (calcinazione), la combustione di composti organici (combustione) o la fusione delle particelle (sinterizzazione).

Scarico e raffreddamento del prodotto

Una volta che il materiale raggiunge l'estremità inferiore del forno, viene scaricato come prodotto finale. Molti sistemi incorporano meccanismi di raffreddamento ad aria in questa fase per stabilizzare la temperatura del prodotto per una manipolazione sicura e per mantenerne le proprietà desiderate.

Componenti strutturali chiave e il loro scopo

Ogni parte di un forno rotante è progettata per resistere a temperature estreme e stress meccanici, contribuendo al contempo all'efficienza complessiva e alla precisione del processo.

Il guscio del forno

Il guscio è il corpo principale del forno, tipicamente realizzato in lamiera d'acciaio e spesso rastremato conicamente alle estremità. È progettato per sopportare una significativa torsione e stress flessionale derivanti dalla rotazione e dal peso del materiale all'interno.

Il rivestimento refrattario

All'interno del guscio è presente un rivestimento realizzato con mattoni refrattari (resistenti al calore) o materiale colabile. Questo rivestimento protegge il guscio d'acciaio dalle temperature interne estreme e può essere scelto per prevenire reazioni chimiche con il materiale in lavorazione.

Pneumatici di supporto e rulli

Il guscio del forno è dotato di grandi fasce d'acciaio note come pneumatici di supporto o anelli di scorrimento. Questi pneumatici poggiano su rulli per impieghi gravosi, che sopportano l'intero peso del forno e gli consentono di ruotare senza problemi.

Il gruppo di azionamento

Il gruppo di azionamento fornisce la forza rotazionale. Può trattarsi di un grande azionamento a ingranaggi, di un sistema a catena e pignone o di un azionamento a frizione diretto, tutti progettati per una coppia elevata e un funzionamento continuo e affidabile.

Tenute e scambiatori di calore

Le tenute sono installate a entrambe le estremità del forno per impedire la fuoriuscita di aria e per evitare la dispersione della materia prima. Scambiatori di calore interni, come catene o sollevatori, possono essere aggiunti per migliorare l'efficienza del trasferimento di calore sollevando e facendo cadere il materiale attraverso il flusso di gas caldo.

Comprensione dei compromessi e delle considerazioni progettuali

Sebbene potenti, i forni rotanti richiedono un'attenta progettazione e un controllo operativo per essere efficaci. Le loro prestazioni dipendono dal bilanciamento di diversi fattori chiave.

Controllo della contaminazione

Le alte temperature e la rotazione meccanica possono causare abrasione, introducendo potenzialmente impurità dal rivestimento refrattario o dal guscio del forno. Per applicazioni ad alta purezza, come i materiali per batterie, i forni possono essere personalizzati con rivestimenti speciali per sopprimere questa contaminazione metallica.

Consumo energetico

Raggiungere e mantenere temperature che spesso superano i 1000°C richiede una notevole quantità di energia. L'efficienza è quindi un motore di progettazione primario, che influenza la scelta dell'isolamento, delle tenute e dei sistemi di recupero del calore.

Tenuta all'aria e controllo dell'atmosfera

Molti processi, come la riduzione o la carbonizzazione, richiedono un'atmosfera specifica all'interno del forno. Raggiungere e mantenere tale atmosfera richiede solide misure di tenuta per prevenire l'ingresso di aria e garantire l'integrità del processo.

Stress strutturale e meccanico

La combinazione di peso immenso, calore elevato e rotazione costante sottopone a enormi sollecitazioni i componenti del forno. Un corretto allineamento, una costruzione robusta e una manutenzione regolare sono fondamentali per prevenire guasti meccanici.

Fare la scelta giusta per il tuo processo

La selezione o la specifica di un forno rotante richiede una chiara comprensione del tuo obiettivo di lavorazione primario.

- Se la tua priorità principale è la produzione di materiali di elevata purezza: Dai la precedenza ai forni con rivestimenti refrattari personalizzabili e non reattivi e caratteristiche progettate per sopprimere la contaminazione metallica.

- Se la tua priorità principale è massimizzare la produttività e l'efficienza energetica: Concentrati su progetti con tenute efficaci, scambiatori di calore interni e gusci ben isolati per ridurre al minimo la perdita di calore.

- Se la tua priorità principale è la lavorazione di materiali diversi o sensibili: Cerca sistemi con controlli di temperatura altamente precisi, velocità di rotazione variabili e capacità di gestione dell'atmosfera robuste.

Comprendere questi principi fondamentali ti consente di specificare o utilizzare un forno rotante che soddisfi precisamente i tuoi obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Alimentazione del materiale | La materia prima entra nell'estremità rialzata e inclinata. | Per iniziare il ciclo di lavorazione continuo. |

| Riscaldamento e movimento | Il forno ruota; il materiale si rimescola e avanza. | Per garantire un'esposizione uniforme al calore e una miscelazione. |

| Trasformazione | Il materiale subisce calcinazione, sinterizzazione, ecc. | Per ottenere il cambiamento fisico/chimico desiderato. |

| Scarico e raffreddamento | Il prodotto finale viene scaricato e spesso raffreddato. | Per stabilizzare il prodotto per la manipolazione e lo stoccaggio. |

Pronto a ottimizzare la lavorazione dei materiali con un forno rotante di precisione?

In KINTEK, siamo specializzati nella progettazione e fornitura di attrezzature da laboratorio robuste, inclusi forni rotanti su misura per la calcinazione, la sinterizzazione e altri processi ad alta temperatura. Sia che la vostra priorità sia l'output di elevata purezza, l'efficienza energetica o la lavorazione di materiali sensibili, i nostri esperti possono aiutarvi a scegliere il sistema perfetto per le esigenze specifiche del vostro laboratorio.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi