In sostanza, la tempra è un processo di trattamento termico che aumenta la durezza dell'acciaio. Implica il riscaldamento del metallo a una temperatura molto elevata e il successivo raffreddamento rapido, una procedura nota come tempra. Questo processo modifica fondamentalmente la struttura interna dell'acciaio per renderlo più resistente e più resistente all'usura.

L'obiettivo della tempra non è semplicemente riscaldare e raffreddare l'acciaio, ma trasformarne rapidamente la struttura cristallina in uno stato altamente sollecitato e duro chiamato martensite, bloccando efficacemente i suoi atomi in una configurazione che resiste alla deformazione.

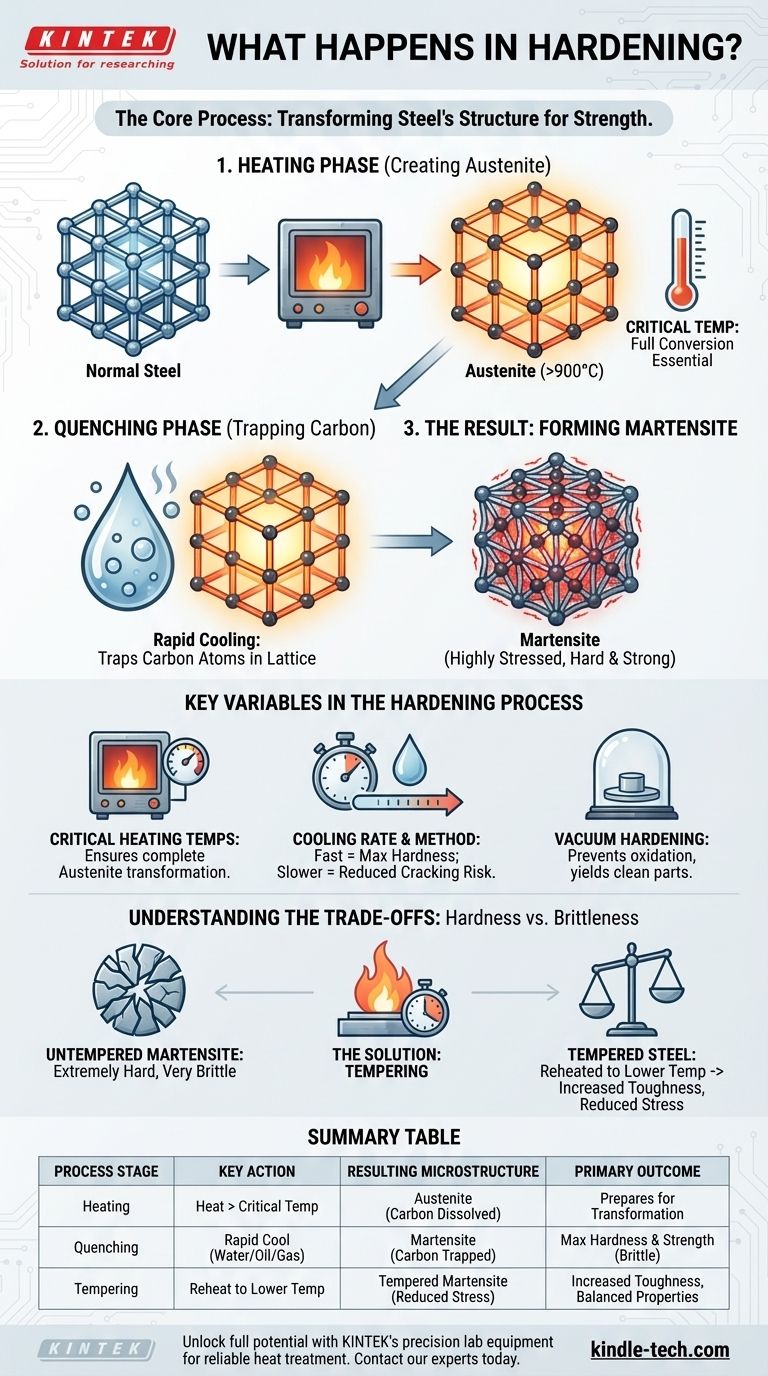

Il meccanismo centrale: trasformare la struttura cristallina dell'acciaio

Per comprendere veramente cosa succede durante la tempra, è necessario osservare a livello atomico. Il processo è una manipolazione attentamente controllata del reticolo cristallino dell'acciaio.

La fase di riscaldamento: creazione dell'austenite

Quando l'acciaio viene riscaldato al di sopra della sua temperatura critica (tipicamente oltre 900°C), la sua struttura cristallina interna si riorganizza. Si trasforma in una fase chiamata austenite.

La proprietà chiave dell'austenite è la sua capacità di assorbire atomi di carbonio dall'acciaio nel suo reticolo cristallino. Questa distribuzione uniforme del carbonio è il primo passo essenziale.

La fase di tempra: intrappolare il carbonio

Il secondo passo, la tempra, comporta il raffreddamento dell'acciaio così rapidamente che gli atomi di carbonio non hanno il tempo di uscire dalla struttura cristallina come farebbero normalmente durante un raffreddamento lento.

I mezzi di tempra comuni includono acqua, olio, salamoia o gas inerti come l'azoto, la cui scelta dipende dal tipo di acciaio e dalla velocità di raffreddamento desiderata.

Il risultato: formazione della martensite

Questo rapido raffreddamento costringe l'austenite a trasformarsi in una nuova struttura cristallina altamente sollecitata chiamata martensite.

Poiché gli atomi di carbonio sono intrappolati all'interno del reticolo, la struttura è sottoposta a un'immensa sollecitazione interna. Questo stato sollecitato è ciò che rende la martensite – e quindi l'acciaio temprato – estremamente dura e resistente.

Variabili chiave nel processo di tempra

Le proprietà finali dell'acciaio non sono accidentali; sono il risultato diretto del controllo di diverse variabili critiche durante il trattamento termico.

Temperature critiche di riscaldamento

Riscaldare l'acciaio alla temperatura corretta è non negoziabile. L'obiettivo è convertire completamente il materiale in austenite. Un calore insufficiente si traduce in una trasformazione incompleta e in un processo di tempra meno efficace.

Velocità di raffreddamento e metodo di tempra

La velocità di raffreddamento determina il risultato finale. Una tempra molto rapida (ad esempio, in acqua o salamoia) massimizza la formazione di martensite e raggiunge la massima durezza possibile.

Una tempra più lenta (ad esempio, in olio o gas) viene utilizzata per alcune leghe di acciaio per ridurre il rischio di fessurazioni o distorsioni, pur raggiungendo una significativa durezza.

Ambienti specializzati: tempra sotto vuoto

Come notato nelle applicazioni avanzate, questo processo può essere eseguito in un forno a vuoto. Il vantaggio principale della tempra sotto vuoto è quello di prevenire reazioni superficiali come l'ossidazione, risultando in un pezzo pulito e privo di scaglie che richiede meno lavoro di finitura.

Comprendere i compromessi: durezza vs. fragilità

Raggiungere la massima durezza ha un costo. Comprendere questo compromesso è fondamentale per qualsiasi applicazione pratica.

La fragilità intrinseca della martensite

Sebbene la nuova struttura martensitica sia incredibilmente dura, è anche molto fragile. Un pezzo di acciaio completamente temprato e non rinvenuto è spesso troppo fragile per l'uso pratico e può frantumarsi come il vetro sotto un forte impatto.

La soluzione: il rinvenimento

Per risolvere questo problema, un trattamento termico secondario chiamato rinvenimento viene quasi sempre eseguito dopo la tempra. Il pezzo viene riscaldato a una temperatura molto più bassa e mantenuto per un tempo specifico.

Questo processo allevia parte della sollecitazione interna all'interno della martensite, scambiando una piccola quantità di durezza con un significativo aumento della tenacità, ovvero la capacità di assorbire energia e resistere alla frattura.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici dei processi di tempra e rinvenimento vengono selezionati in base ai requisiti finali del componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza superficiale: Hai bisogno di un processo che crei un'alta percentuale di martensite, spesso ottenuta con la tempra più rapida possibile che il materiale può tollerare senza fessurarsi.

- Se il tuo obiettivo principale è una resistenza e tenacità bilanciate per parti sollecitate: Hai bisogno di un processo di tempra seguito da un ciclo di rinvenimento preciso per ridurre la fragilità a un livello accettabile per l'applicazione.

In definitiva, la tempra è il processo fondamentale per sbloccare il pieno potenziale prestazionale dell'acciaio.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Microstruttura risultante | Risultato primario |

|---|---|---|---|

| Riscaldamento | Riscaldare l'acciaio sopra la temperatura critica (es. 900°C) | Austenite (il carbonio è disciolto nel reticolo) | Prepara l'acciaio per la trasformazione |

| Tempra | Raffreddare rapidamente l'acciaio in acqua, olio o gas | Martensite (il carbonio è intrappolato, creando sollecitazioni interne) | Massima durezza e resistenza, ma elevata fragilità |

| Rinvenimento | Riscaldare a una temperatura inferiore e mantenere | Martensite rinvenuta (sollecitazioni interne ridotte) | Aumento di tenacità e duttilità, proprietà bilanciate |

Sblocca il pieno potenziale dei tuoi materiali con le apparecchiature di laboratorio di precisione di KINTEK.

La tempra è una scienza delicata e raggiungere il perfetto equilibrio tra durezza e tenacità richiede un trattamento termico affidabile e coerente. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di tempra progettati per processi esigenti come la tempra sotto vuoto, che previene l'ossidazione e fornisce risultati puliti e privi di scaglie.

Sia che tu stia sviluppando utensili da taglio, componenti automobilistici o qualsiasi parte che richieda una resistenza all'usura superiore, le nostre apparecchiature garantiscono un controllo preciso della temperatura e la ripetibilità per risultati affidabili ogni volta.

Pronto a migliorare le capacità del tuo laboratorio e ottenere prestazioni dei materiali superiori? Contatta i nostri esperti oggi tramite il nostro modulo di contatto per discutere la tua specifica applicazione di tempra e scoprire la soluzione KINTEK ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali