In breve, un calcinatore è un forno industriale ad alta temperatura che riscalda materiali solidi per innescare un cambiamento chimico o rimuovere sostanze volatili. Funziona elevando la temperatura di un materiale a un punto preciso al di sotto del suo punto di fusione, facendolo decomporre, rilasciare acqua o gas intrappolati come l'anidride carbonica, e trasformare la sua struttura chimica e fisica fondamentale.

Un calcinatore non è semplicemente un forno per l'essiccazione; è un reattore termico. Il suo scopo principale è utilizzare calore attentamente controllato per alterare fondamentalmente la composizione chimica di un materiale, allontanando componenti specifici per creare una nuova sostanza desiderata.

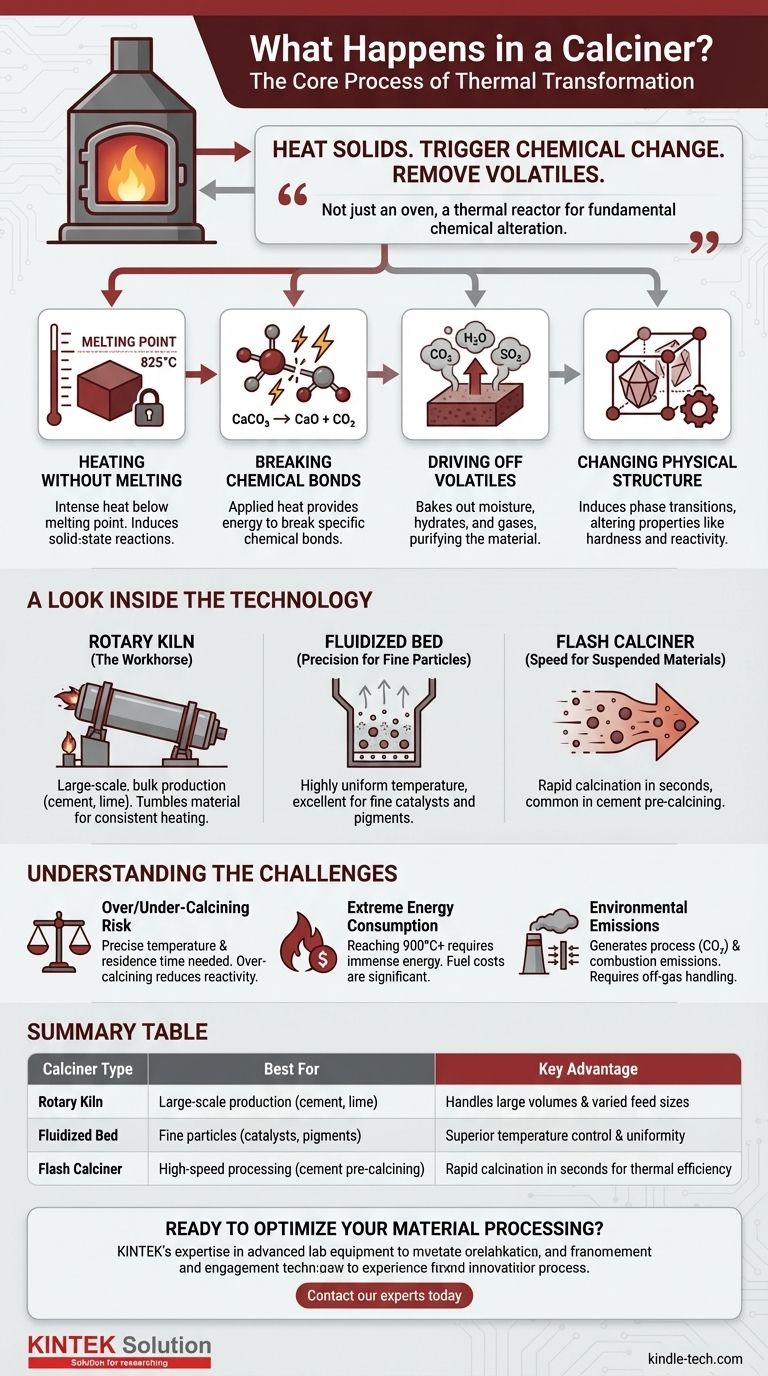

Il Processo Fondamentale: Una Trasformazione Chimica

Nel suo cuore, la calcinazione è un processo di decomposizione termica controllata. Scompone composti complessi in composti più semplici e stabili applicando un calore immenso in un'atmosfera controllata, che tipicamente ha una fornitura limitata di ossigeno.

Riscaldamento Senza Fusione

Il primo principio della calcinazione è riscaldare il materiale intensamente ma mantenerlo al di sotto del suo punto di fusione. L'obiettivo è indurre reazioni chimiche nello stato solido, non liquefarlo.

Questo preciso controllo della temperatura è fondamentale per ottenere il risultato desiderato.

Rottura dei Legami Chimici

Il calore applicato fornisce l'energia necessaria per rompere specifici legami chimici all'interno del materiale. Questo è il cuore della trasformazione.

Un classico esempio è la produzione di calce dal calcare. Il calcare (carbonato di calcio, CaCO₃) viene riscaldato a oltre 825°C (1517°F), causando la sua decomposizione in calce (ossido di calcio, CaO) e anidride carbonica (CO₂). Il gas CO₂ viene allontanato, lasciando il solido trasformato.

Allontanamento dei Volatili

Molti materiali contengono sostanze volatili che devono essere rimosse. Queste possono includere umidità fisicamente intrappolata, acqua legata chimicamente (idrati) o gas come anidride carbonica e anidride solforosa.

Il processo di calcinazione "cuoce via" efficacemente questi componenti, purificando il materiale e modificandone le proprietà. Ad esempio, il minerale di bauxite viene calcinato per rimuovere l'acqua e produrre allumina, l'ingrediente primario per la produzione di alluminio.

Cambiamento della Struttura Fisica

Oltre ai cambiamenti chimici, la calcinazione può anche indurre transizioni di fase, alterando la struttura cristallina del materiale. Questo può modificare proprietà come durezza, reattività e superficie, rendendo il prodotto finale adatto a specifiche applicazioni industriali.

Uno Sguardo all'Interno della Tecnologia

Sebbene il principio sia universale, diversi tipi di calcinatori sono progettati per materiali e scale di produzione diversi. La scelta della tecnologia è fondamentale per l'efficienza e la qualità del prodotto.

Il Forno Rotante: Il Cavallo di Battaglia Industriale

Questo è il tipo più comune di calcinatore. È un grande tubo d'acciaio cilindrico, rotante, rivestito con mattoni refrattari e montato con una leggera inclinazione.

Il materiale viene alimentato all'estremità superiore e lentamente rotola verso l'estremità inferiore mentre il forno ruota. Questa azione di rotolamento assicura una miscelazione e un'esposizione al calore costanti, che viene tipicamente fornito da un grande bruciatore all'estremità di scarico.

Il Letto Fluidizzato: Precisione per Particelle Fini

In un calcinatore a letto fluidizzato, il gas caldo viene forzato verso l'alto attraverso un letto di materiale a particelle fini. Questo flusso di gas fa sì che i solidi si sospendano e si comportino come un liquido in ebollizione.

Questa "fluidizzazione" si traduce in un trasferimento di calore estremamente efficiente e un controllo della temperatura altamente uniforme, rendendolo ideale per processi in cui la precisione è fondamentale, come nella produzione di catalizzatori e pigmenti.

Il Calcinatore Flash: Velocità per Materiali Sospesi

I calcinatori flash sono utilizzati per materiali molto fini che possono essere trasportati in un flusso di gas caldo. Le particelle vengono calcinate in pochi secondi mentre vengono trasportate attraverso il sistema. Questo metodo è comune nella fase di pre-calcinazione della moderna produzione di cemento.

Comprendere i Compromessi e le Sfide

La calcinazione è un processo industriale potente ma impegnativo, con sfide significative che devono essere gestite per un'operazione di successo.

Il Rischio di Sovra- o Sotto-Calcinazione

Per ottenere il prodotto finale corretto è necessario un preciso equilibrio tra temperatura e tempo di residenza.

Riscaldare troppo a lungo o a una temperatura troppo elevata può portare a una sovra-calcinazione o "dead-burning", che sinterizza il materiale e ne riduce drasticamente la reattività chimica. Al contrario, un calore o un tempo insufficienti si traducono in una sotto-calcinazione, una reazione incompleta che lascia impurità nel prodotto finale.

Consumo Energetico Estremo

Portare i materiali a temperature che spesso superano i 900°C (1650°F) richiede un'enorme quantità di energia. I costi del carburante sono una spesa operativa importante e l'efficienza del processo è un obiettivo costante di miglioramenti ingegneristici e di progettazione.

Controllo Ambientale e delle Emissioni

La calcinazione genera emissioni significative. Ciò include emissioni di processo (come la CO₂ rilasciata dal calcare) ed emissioni di combustione (dalla combustione del carburante). Gli impianti moderni richiedono ampi sistemi di gestione dei gas di scarico, inclusi cicloni e filtri a maniche per il controllo della polvere e talvolta scrubber, per soddisfare le normative ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di calcinazione appropriata dipende interamente dalle proprietà del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione su larga scala e robusta di materiali sfusi come cemento o calce: Il forno rotante è lo standard industriale grazie alla sua capacità di gestire grandi volumi e un'ampia varietà di dimensioni del materiale di alimentazione.

- Se il tuo obiettivo principale è ottenere una qualità del prodotto altamente uniforme con particelle fini, come per catalizzatori o pigmenti: Un calcinatore a letto fluidizzato è la scelta superiore, offrendo un controllo della temperatura e un'efficienza di trasferimento del calore senza pari.

- Se il tuo obiettivo principale è integrare il processo in un sistema più ampio per la massima efficienza termica, come nei moderni impianti di cemento: Un sistema di precalcinatore o calcinatore flash è progettato per utilizzare il calore di scarto e migliorare drasticamente le prestazioni energetiche complessive.

Padroneggiando questo processo di trasformazione termica, possiamo convertire minerali grezzi e abbondanti nei blocchi fondamentali dell'industria moderna.

Tabella riassuntiva:

| Tipo di Calcinatore | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Forno Rotante | Produzione su larga scala (cemento, calce) | Gestisce grandi volumi e dimensioni di alimentazione varie |

| Letto Fluidizzato | Particelle fini (catalizzatori, pigmenti) | Controllo della temperatura e uniformità superiori |

| Calcinatore Flash | Lavorazione ad alta velocità (pre-calcinazione del cemento) | Calcinazione rapida in pochi secondi per efficienza termica |

Pronto a ottimizzare la tua lavorazione dei materiali con una tecnologia termica di precisione?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo industriale. Sia che tu stia sviluppando nuovi catalizzatori, raffinando minerali o scalando un processo di produzione, la nostra esperienza nella lavorazione termica può aiutarti a raggiungere una qualità del prodotto e un'efficienza superiori.

Discutiamo le tue specifiche esigenze di calcinazione ed esploriamo come le nostre soluzioni possono beneficiare il tuo laboratorio o impianto pilota. Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile