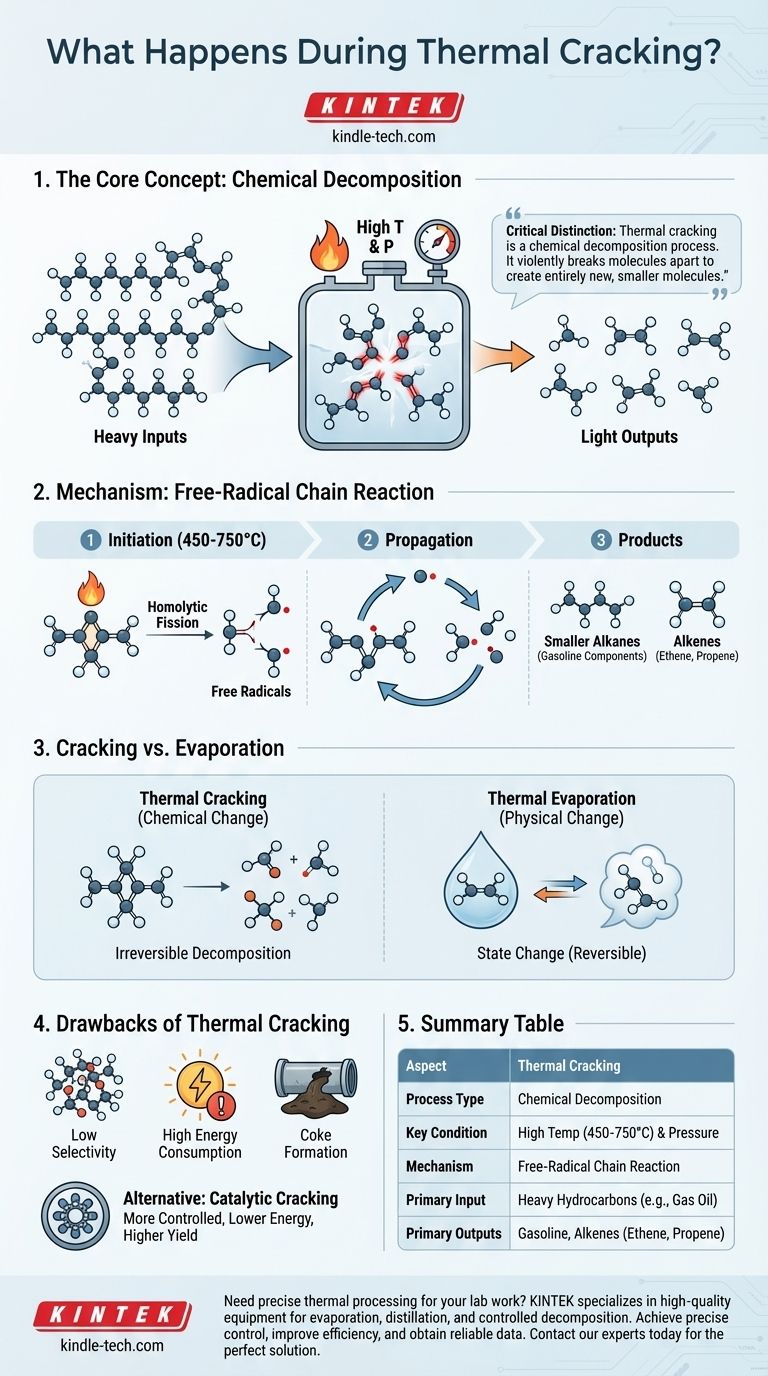

In sostanza, il cracking termico è un processo chimico che utilizza temperature e pressioni elevate per scomporre molecole di idrocarburi grandi e complesse in molecole più piccole e di maggior valore. A differenza di un semplice cambiamento di fase come l'ebollizione, questo processo altera fondamentalmente la struttura chimica delle molecole rompendo i loro legami carbonio-carbonio. Gli input principali sono frazioni di idrocarburi pesanti e di scarso valore, e gli output sono prodotti più leggeri e utili come componenti della benzina e alcheni.

La distinzione fondamentale da comprendere è che il cracking termico è un processo di decomposizione chimica. Non si limita a cambiare lo stato di una sostanza (come la fusione o l'ebollizione); scompone violentemente le molecole per creare molecole interamente nuove e più piccole.

Il Meccanismo Centrale della Scomposizione Molecolare

Il cracking termico non è un processo delicato. Si basa sulla forza bruta — sotto forma di energia termica — per avviare una reazione a catena che frantuma gli idrocarburi a catena lunga.

Avvio della Reazione

Il processo inizia riscaldando le materie prime di idrocarburi pesanti, come gasolio o nafta, a temperature molto elevate, tipicamente tra 450°C e 750°C (842°F e 1382°F), sotto alta pressione. Questa intensa energia termica fornisce l'energia di attivazione necessaria per rompere i forti legami singoli carbonio-carbonio all'interno delle molecole grandi.

La Reazione a Catena dei Radicali Liberi

La rottura iniziale di un legame carbonio-carbonio è chiamata fissione omolitica. Questo evento divide il legame in modo uniforme, creando due frammenti altamente reattivi, ciascuno con un elettrone spaiato. Questi frammenti sono noti come radicali liberi.

Questi radicali liberi instabili attaccano immediatamente altre grandi molecole di idrocarburi, propagando una reazione a catena che le scompone in una varietà di molecole più piccole e più radicali liberi, continuando il ciclo.

Prodotti Chiave Formati

Questo processo si traduce in una miscela di prodotti più piccoli e di maggior valore. Gli output principali sono tipicamente:

- Alcani più piccoli: Questi vengono utilizzati per aumentare la resa di benzina ad alto numero di ottano.

- Alcheni: Molecole come etene (etilene) e propene (propilene) sono elementi costitutivi cruciali per l'industria petrolchimica, utilizzati per produrre polimeri e plastiche.

Distinguere il Cracking da Altri Processi Termici

Il termine "termico" può creare confusione, poiché si applica a molti processi scientifici diversi. Comprendere la differenza fondamentale tra un cambiamento chimico e un cambiamento fisico è fondamentale.

Cracking Termico vs. Evaporazione Termica

Il cracking termico induce un cambiamento chimico. Il suo scopo è rompere i legami molecolari e creare sostanze completamente nuove. Questa è una decomposizione irreversibile.

L'evaporazione termica, d'altra parte, è un cambiamento fisico. Utilizza il calore per trasformare un solido o un liquido in vapore per applicazioni come la deposizione di film sottili. Le molecole stesse rimangono intatte; passano semplicemente a uno stato gassoso.

Cracking Catalitico: Un'Alternativa Più Controllata

Le raffinerie moderne preferiscono spesso il cracking catalitico. Questo processo ottiene la stessa scomposizione molecolare ma utilizza un catalizzatore per abbassare la temperatura e la pressione richieste. Ciò fornisce un maggiore controllo sulla reazione, portando a una resa maggiore dei prodotti desiderati e a un minor consumo di energia.

Comprendere i Compromessi e i Limiti

Sebbene efficace, il cracking termico tradizionale presenta diversi inconvenienti significativi che hanno portato all'adozione di metodi più avanzati.

Mancanza di Selettività

Il meccanismo dei radicali liberi è difficile da controllare. Produce una vasta miscela di idrocarburi e la resa del prodotto specifico desiderato può essere inferiore rispetto ai metodi più mirati.

Elevato Consumo Energetico

Raggiungere e mantenere le temperature e le pressioni estreme richieste per il cracking termico è un processo molto dispendioso in termini energetici e costoso.

Formazione di Coke

Un effetto collaterale comune e problematico è la formazione di un residuo solido, ricco di carbonio, noto come coke. Questo materiale si deposita sulle pareti del reattore, riducendo l'efficienza e richiedendo fermi periodici per la rimozione.

Come si Applica nella Pratica

Scegliere o comprendere un processo termico dipende interamente dal tuo obiettivo: se hai bisogno di scomporre molecole o semplicemente di cambiarne lo stato.

- Se il tuo obiettivo principale è produrre benzina ad alto numero di ottano in modo efficiente: Le raffinerie moderne utilizzano quasi esclusivamente il cracking catalitico fluido (FCC) per il suo controllo superiore e la qualità dell'output più elevata.

- Se il tuo obiettivo principale è produrre alcheni fondamentali (etene/propene): Una specifica forma di cracking termico ad alta temperatura chiamata "steam cracking" rimane il metodo industriale dominante a questo scopo.

- Se il tuo obiettivo principale è cambiare lo stato di un materiale senza alterarne la chimica: Stai cercando un processo fisico come l'evaporazione termica o la distillazione, non un processo chimico come il cracking.

Comprendere la differenza fondamentale tra la rottura dei legami chimici e il cambiamento degli stati fisici è la chiave per padroneggiare questi processi industriali essenziali.

Tabella Riassuntiva:

| Aspetto | Cracking Termico |

|---|---|

| Tipo di Processo | Decomposizione Chimica |

| Condizione Chiave | Alta Temperatura (450-750°C) e Pressione |

| Meccanismo | Reazione a Catena dei Radicali Liberi |

| Input Principale | Idrocarburi Pesanti (es. Gasolio) |

| Output Principali | Benzina, Alcheni (es. Etene, Propene) |

Hai bisogno di un'elaborazione termica precisa per il tuo lavoro di laboratorio?

Sia che tu stia sviluppando nuovi materiali o analizzando campioni di idrocarburi, avere l'attrezzatura giusta è fondamentale per ottenere risultati accurati e ripetibili. I processi termici come l'evaporazione, la distillazione e la decomposizione controllata sono fondamentali per il successo in laboratorio.

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio di alta qualità progettati per soddisfare le rigorose esigenze dei laboratori moderni. La nostra gamma di apparecchiature per l'elaborazione termica può aiutarti a:

- Ottenere un controllo preciso della temperatura per i tuoi esperimenti.

- Migliorare l'efficienza e la sicurezza dei tuoi processi.

- Ottenere dati affidabili e coerenti.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue specifiche esigenze di applicazione termica.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo