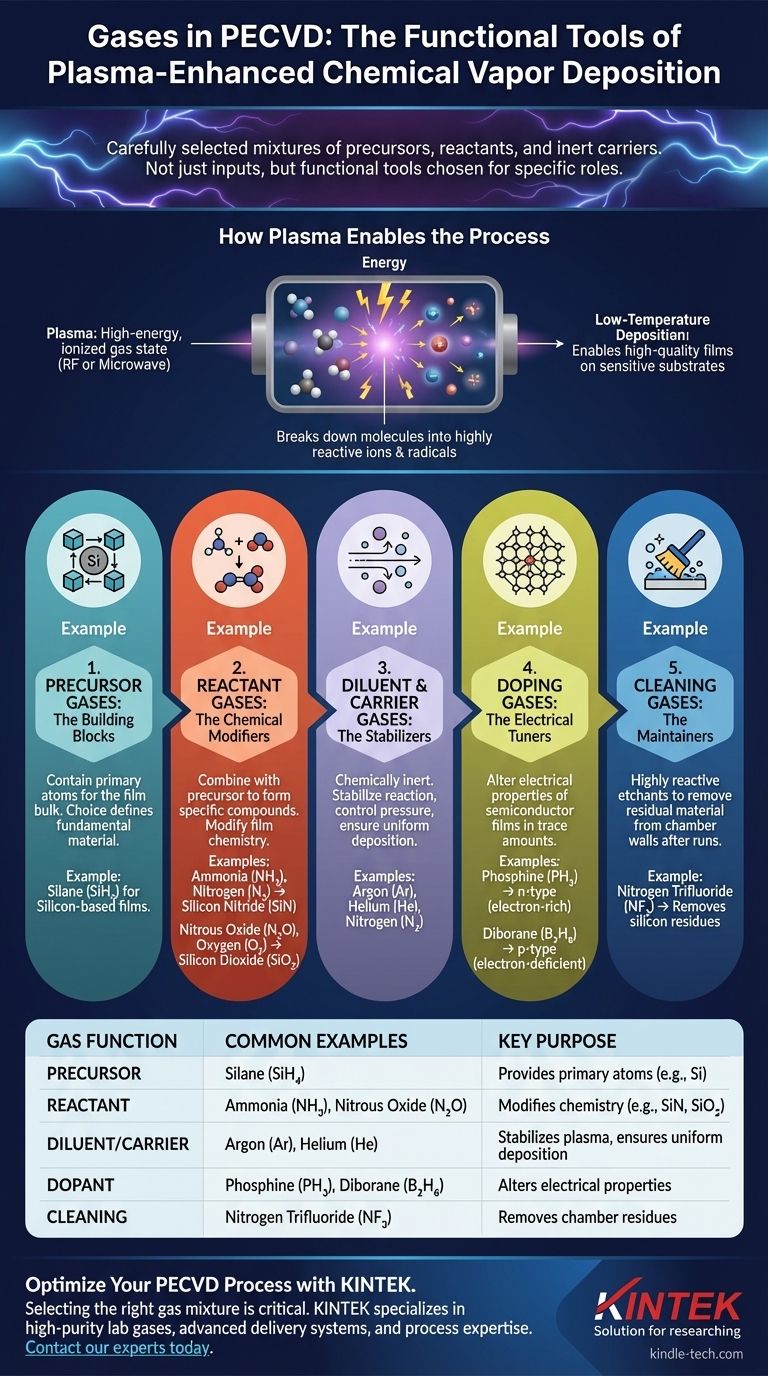

Nella deposizione chimica da vapore potenziata al plasma (PECVD), i gas utilizzati sono una miscela attentamente selezionata di precursori, reagenti e gas inerti di trasporto. Esempi comuni includono il silano (SiH₄) per fornire silicio, l'ammoniaca (NH₃) o il protossido di azoto (N₂O) per fornire azoto o ossigeno e gas di trasporto come argon (Ar), elio (He) o azoto (N₂). Vengono utilizzati gas aggiuntivi per scopi specifici come il drogaggio o la pulizia della camera.

La chiave per comprendere il PECVD è riconoscere che i gas non sono semplici input; sono strumenti funzionali scelti per ruoli specifici. Ogni gas funge da blocco costitutivo (precursore), modificatore chimico (reagente), stabilizzatore di processo (diluente), sintonizzatore elettrico (drogante) o manutentore del sistema (agente pulente).

Come il Plasma Abilita il Processo

Il Ruolo del Gas Energizzato

Il PECVD si basa sul plasma, uno stato di gas ionizzato ad alta energia. Questo plasma viene tipicamente generato utilizzando un campo a radiofrequenza (RF) o a microonde.

L'intensa energia all'interno del plasma scompone le molecole di gas stabili in ioni e radicali altamente reattivi. Ciò consente alle reazioni chimiche di avvenire a temperature molto più basse rispetto ai tradizionali processi CVD termici.

Deposizione a Bassa Temperatura

Questa capacità di guidare le reazioni senza calore estremo è il vantaggio principale del PECVD. Consente la deposizione di film sottili di alta qualità su substrati che non possono resistere ad alte temperature, come plastiche o wafer semiconduttori completamente lavorati.

I Ruoli Fondamentali dei Gas nel PECVD

La miscela di gas specifica, o "ricetta", è determinata interamente dalle proprietà desiderate del film sottile finale. Ogni gas ha una funzione distinta.

Gas Precursori: I Blocchi Costitutivi

I gas precursori contengono gli atomi primari che costituiranno la maggior parte del film depositato. La scelta del precursore definisce il materiale fondamentale creato.

Per i film a base di silicio, il precursore più comune è il Silano (SiH₄).

Gas Reagenti: I Modificatori Chimici

I gas reagenti vengono introdotti per combinarsi con il precursore per formare un film composto specifico. Modificano la chimica del materiale finale.

Esempi comuni includono:

- Ammoniaca (NH₃) o Azoto (N₂) per creare nitruro di silicio (SiN).

- Protossido di azoto (N₂O) o Ossigeno (O₂) per creare biossido di silicio (SiO₂).

Gas Diluenti e di Trasporto: Gli Stabilizzatori

Questi sono gas chimicamente inerti che non entrano a far parte del film finale. Il loro scopo è stabilizzare la reazione, controllare la pressione e garantire un tasso di deposizione uniforme su tutto il substrato.

I gas diluenti più comuni sono Argon (Ar), Elio (He) e Azoto (N₂).

Gas Droganti: I Sintonizzatori Elettrici

Per alterare le proprietà elettriche di un film semiconduttore, vengono aggiunte piccole quantità controllate di gas droganti.

I droganti tipici includono:

- Fosfina (PH₃) per creare silicio di tipo n (ricco di elettroni).

- Diboran (B₂H₆) per creare silicio di tipo p (povero di elettroni).

Gas di Pulizia: I Manutentori

Dopo i cicli di deposizione, possono accumularsi residui di materiale sulle pareti della camera. Spesso viene eseguito un ciclo di pulizia potenziato al plasma utilizzando gas di attacco altamente reattivi.

Un gas di pulizia comune è il Trifluoruro di azoto (NF₃), che rimuove efficacemente i residui a base di silicio.

Comprendere i Compromessi

Purezza del Gas rispetto al Costo

La qualità del film finale è direttamente collegata alla purezza dei gas sorgente. Sebbene i gas di altissima purezza producano risultati superiori, comportano un costo significativo, che deve essere bilanciato rispetto ai requisiti dell'applicazione.

Sicurezza e Manipolazione

Molti gas utilizzati nel PECVD sono altamente pericolosi. Il silano è piroforico (si incendia a contatto con l'aria), mentre la fosfina e il diborano sono estremamente tossici. Ciò richiede sistemi di sicurezza, stoccaggio e fornitura di gas complessi e costosi.

Complessità del Processo

La gestione delle portate, dei rapporti e delle pressioni precise di più gas è una sfida ingegneristica significativa. Lievi deviazioni nella ricetta del gas possono alterare drasticamente le proprietà del film depositato, richiedendo sofisticati sistemi di controllo del processo.

Selezione della Giusta Miscela di Gas per il Tuo Film

La tua scelta di gas è una traduzione diretta del risultato materiale desiderato.

- Se la tua attenzione principale è un isolante dielettrico (es. SiO₂): Avrai bisogno di un precursore di silicio come SiH₄ e di una fonte di ossigeno come N₂O, spesso diluiti con He o N₂.

- Se la tua attenzione principale è uno strato di passivazione (es. SiN): Combinerai un precursore di silicio come SiH₄ con una fonte di azoto come NH₃, tipicamente in un gas di trasporto di azoto o argon.

- Se la tua attenzione principale è il silicio amorfo drogato (es. per celle solari): Utilizzerai SiH₄ come precursore, potenzialmente H₂ per il controllo strutturale e aggiungerai tracce di PH₃ (tipo n) o B₂H₆ (tipo p).

- Se la tua attenzione principale è la manutenzione della camera: Eseguirai un processo al plasma utilizzando solo un gas di attacco come NF₃ per pulire la camera tra i cicli di deposizione.

In definitiva, padroneggiare un processo PECVD significa padroneggiare il controllo preciso e l'interazione di questi gas funzionali.

Tabella Riassuntiva:

| Funzione del Gas | Esempi Comuni | Scopo Principale |

|---|---|---|

| Precursore | Silano (SiH₄) | Fornisce gli atomi primari per il film (es. silicio) |

| Reagente | Ammoniaca (NH₃), Protossido di azoto (N₂O) | Modifica la chimica per formare composti (es. SiN, SiO₂) |

| Diluente/Trasporto | Argon (Ar), Elio (He) | Stabilizza il plasma, assicura una deposizione uniforme |

| Drogante | Fosfina (PH₃), Diboran (B₂H₆) | Altera le proprietà elettriche dei film semiconduttori |

| Pulizia | Trifluoruro di azoto (NF₃) | Rimuove i residui della camera tra un ciclo e l'altro |

Ottimizza il Tuo Processo PECVD con KINTEK

La selezione della giusta miscela di gas è fondamentale per ottenere film sottili di alta qualità con proprietà elettriche e strutturali precise. KINTEK è specializzata nella fornitura di gas da laboratorio di elevata purezza, sistemi avanzati di erogazione dei gas e competenza di processo per applicazioni PECVD. Sia che tu stia depositando nitruro di silicio per la passivazione, silicio amorfo drogato per celle solari o biossido di silicio per l'isolamento, le nostre soluzioni garantiscono sicurezza, consistenza e prestazioni.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze PECVD e scoprire come possiamo supportare i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- In che modo il plasma migliora la CVD? Sbloccare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del CVD al plasma? Ottenere un eccellente deposito di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il processo di deposizione PECVD del nitruro di silicio? Ottenere la deposizione di film di alta qualità a bassa temperatura

- Come fanno le pompe per vuoto e i sistemi di controllo della pressione a garantire la consistenza dei film sottili nel PECVD? Padronanza dell'uniformità del film

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi di processo nell'utilizzare la PECVD per produrre nanofogli di grafene da oli essenziali naturali?