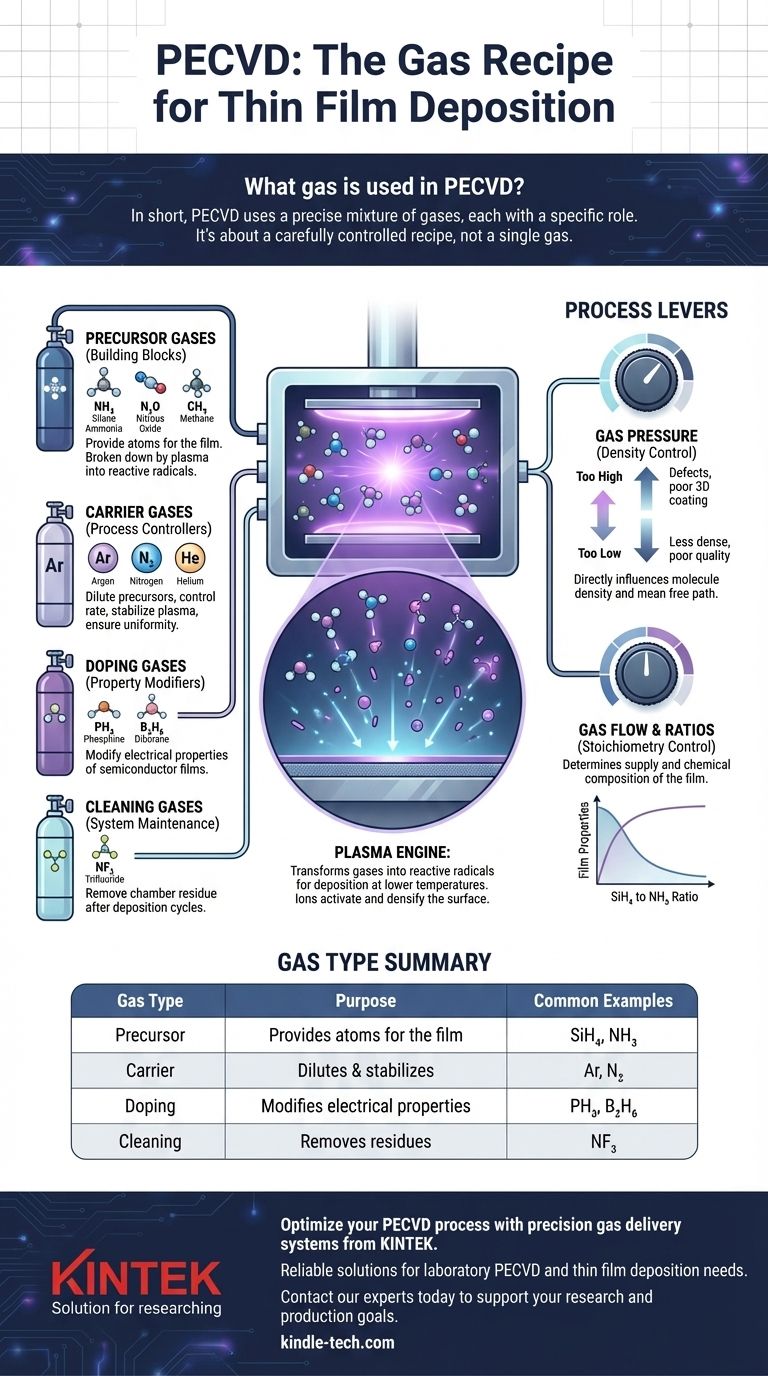

In breve, la PECVD utilizza una miscela precisa di gas, ognuno con un ruolo specifico. I gas primari sono gas precursori come il silano (SiH₄) e l'ammoniaca (NH₃) che contengono gli atomi per il film, e gas vettori come l'argon (Ar) o l'azoto (N₂) che vengono utilizzati per diluire i precursori e controllare la reazione. Altri gas possono essere aggiunti per il drogaggio o la pulizia della camera.

Il punto chiave è che la PECVD non riguarda un singolo gas, ma una ricetta attentamente controllata. La combinazione di gas precursore, vettore e talvolta drogante—attivata dal plasma—è ciò che consente agli ingegneri di depositare film sottili di alta qualità a temperature significativamente inferiori rispetto ai metodi tradizionali.

I Componenti Chiave di una Miscela di Gas PECVD

La ricetta del gas in un processo di Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è fondamentale per le proprietà del film sottile finale. I gas possono essere classificati in diversi gruppi funzionali distinti.

Gas Precursori: I Mattoni Costruttivi

I gas precursori sono gli ingredienti essenziali che contengono gli elementi atomici che si intendono depositare. Il plasma scompone queste molecole, permettendo agli atomi desiderati di depositarsi sulla superficie del substrato.

Esempi comuni includono:

- Silano (SiH₄): La fonte primaria per la deposizione di silicio (Si).

- Ammoniaca (NH₃): Una fonte comune di azoto (N) per film di nitruro di silicio (SiNₓ).

- Ossido di Azoto (N₂O): Una fonte di ossigeno (O) per film di diossido di silicio (SiO₂).

- Metano (CH₄): Una fonte di carbonio (C) per film di carbonio simile al diamante (DLC).

Gas Vettori: I Controllori di Processo

I gas vettori, noti anche come gas diluenti, sono inerti e non diventano parte del film finale. Il loro scopo è gestire il processo di deposizione.

Servono a diluire i gas precursori reattivi, il che aiuta a controllare la velocità di deposizione e a garantire che la reazione non avvenga troppo rapidamente o in modo incontrollabile. Aiutano anche a stabilizzare il plasma e a garantire una distribuzione uniforme delle specie reattive sul substrato, portando a un film più uniforme.

I gas vettori più comuni sono Argon (Ar), Azoto (N₂) e Elio (He).

Gas Droganti: Modifica delle Proprietà Elettriche

Nella produzione di semiconduttori, è spesso necessario introdurre intenzionalmente impurità in un film per modificarne le caratteristiche elettriche. Ciò si ottiene aggiungendo una piccola quantità, precisamente controllata, di un gas drogante alla miscela principale.

Esempi includono la fosfina (PH₃) per il drogaggio di tipo n (aggiunta di fosforo) o il diborano (B₂H₆) per il drogaggio di tipo p (aggiunta di boro).

Gas di Pulizia: Manutenzione del Sistema

Dopo i cicli di deposizione, il materiale residuo può accumularsi all'interno della camera di reazione. Per garantire la coerenza del processo, la camera viene periodicamente pulita utilizzando un processo al plasma con un gas di pulizia specifico.

Gas come il Trifluoruro di Azoto (NF₃) sono altamente efficaci nel creare radicali di fluoro reattivi nel plasma, che rimuovono i residui a base di silicio indesiderati dalle pareti della camera.

Come il Plasma Trasforma Questi Gas

Il "plasma" nella PECVD è il motore che fa funzionare il processo. È uno stato del gas altamente energizzato, creato applicando un campo elettrico (tipicamente a radiofrequenza), che cambia fondamentalmente il modo in cui le molecole di gas interagiscono.

Creazione di Radicali Reattivi

L'immensa energia nel plasma, principalmente dagli elettroni liberi, si scontra con le molecole stabili del gas precursore. Queste collisioni sono abbastanza energetiche da rompere i legami chimici, creando frammenti molecolari altamente reattivi noti come radicali.

Questi radicali sono i veri agenti della deposizione. Poiché sono così reattivi, si legano prontamente alla superficie del substrato per formare il film desiderato, un processo che altrimenti richiederebbe calore estremo.

Attivazione e Densificazione della Superficie

Il plasma contiene anche ioni. Queste particelle cariche vengono accelerate dal campo elettrico e bombardano la superficie del film in crescita.

Questo bombardamento ionico ha due scopi. In primo luogo, attiva la superficie creando siti di legame disponibili (legami pendenti). In secondo luogo, compatta fisicamente il materiale depositato, densificando il film e migliorandone la qualità e la durabilità complessive.

Comprendere i Compromessi: Pressione e Flusso del Gas

Ottenere le proprietà del film desiderate è un atto di bilanciamento, e la pressione e il flusso del gas sono due delle leve di controllo più critiche.

L'Impatto della Pressione del Gas

La pressione del gas influenza direttamente la densità delle molecole nella camera. Impostare la giusta pressione è un compromesso cruciale.

- Pressione troppo alta: Ciò aumenta la velocità di deposizione ma riduce la distanza media che una particella può percorrere prima di una collisione (il "cammino libero medio"). Ciò è dannoso per il rivestimento di strutture complesse e 3D e può portare a difetti.

- Pressione troppo bassa: Ciò può portare a un film meno denso e di qualità inferiore. Il meccanismo di deposizione stesso può essere alterato, a volte con conseguenti strutture di film indesiderabili.

L'Importanza del Flusso e dei Rapporti del Gas

La portata assoluta di ciascun gas, gestita da controllori di flusso di massa, determina l'apporto di reagenti. Altrettanto importante è il rapporto tra i diversi gas.

Modificare il rapporto tra silano e ammoniaca, ad esempio, altererà direttamente la stechiometria e l'indice di rifrazione di un film di nitruro di silicio. Questo controllo preciso è ciò che rende la PECVD uno strumento così potente per l'ingegneria dei materiali con proprietà specifiche.

Scegliere la Giusta Miscela di Gas per il Tuo Film

La selezione dei gas è dettata interamente dalle proprietà desiderate del film sottile finale. Il tuo approccio dovrebbe essere adattato al tuo obiettivo specifico.

- Se il tuo obiettivo principale è depositare nitruro di silicio (SiNₓ): La tua ricetta principale sarà un precursore di silicio come SiH₄ miscelato con una fonte di azoto come NH₃, spesso diluito con N₂.

- Se il tuo obiettivo principale è depositare diossido di silicio (SiO₂): Combinerai un precursore di silicio come SiH₄ con una fonte di ossigeno, più comunemente N₂O, insieme a un gas vettore.

- Se il tuo obiettivo principale è controllare la qualità e l'uniformità del film: Devi aggiungere un gas vettore inerte come Ar o N₂ alla tua miscela per stabilizzare il plasma e garantire una deposizione uniforme.

- Se il tuo obiettivo principale è creare un film semiconduttore drogato: Introdurrai una piccola quantità, precisamente misurata, di un gas drogante come PH₃ o B₂H₆ nella tua miscela di gas principale.

In definitiva, padroneggiare la PECVD significa capire come utilizzare una specifica ricetta di gas per tradurre la chimica del plasma in un materiale funzionale e di alta qualità.

Tabella Riepilogativa:

| Tipo di Gas | Scopo | Esempi Comuni |

|---|---|---|

| Precursore | Fornisce atomi per il film | Silano (SiH₄), Ammoniaca (NH₃) |

| Vettore | Diluisce i precursori e stabilizza il plasma | Argon (Ar), Azoto (N₂) |

| Drogante | Modifica le proprietà elettriche | Fosfina (PH₃), Diborano (B₂H₆) |

| Pulizia | Rimuove i residui della camera | Trifluoruro di Azoto (NF₃) |

Ottimizza il tuo processo PECVD con sistemi di erogazione gas di precisione da KINTEK.

Sia che tu stia depositando nitruro di silicio, diossido di silicio o film semiconduttori drogati, la giusta miscela di gas è fondamentale per ottenere film sottili di alta qualità e uniformi a temperature più basse. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per le esigenze di PECVD e deposizione di film sottili del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con attrezzature e materiali di consumo su misura.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile