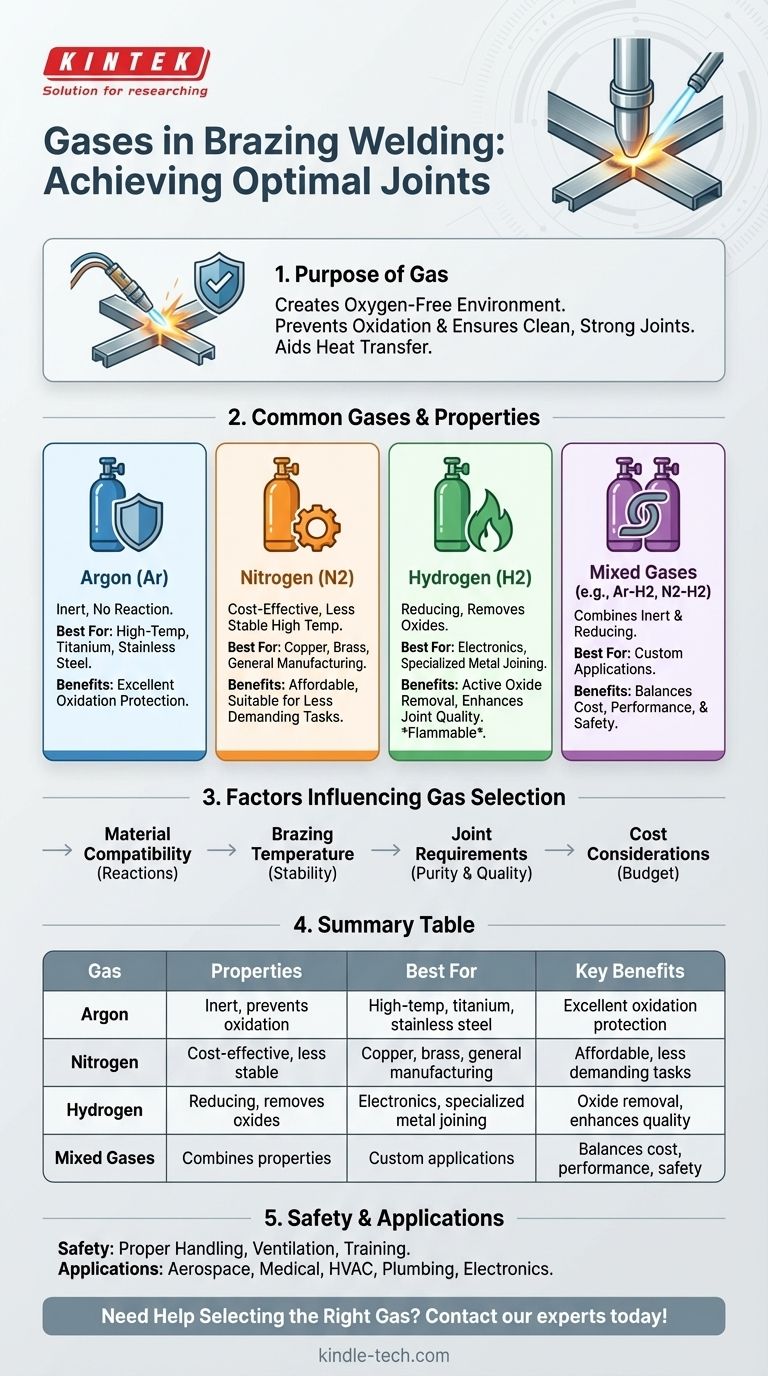

La saldobrasatura utilizza tipicamente gas inerti o riducenti per creare un ambiente privo di ossigeno, garantendo una giunzione pulita e resistente. I gas più comunemente utilizzati sono argon, azoto, idrogeno e talvolta una miscela di questi gas. L'argon è ampiamente utilizzato grazie alla sua natura inerte, che previene l'ossidazione. L'azoto è economico ed adatto a determinati materiali. L'idrogeno è utilizzato per le sue proprietà riducenti, che aiutano a rimuovere gli ossidi. La scelta del gas dipende dai materiali che vengono uniti, dal metodo di brasatura e dalla qualità della giunzione desiderata. Comprendere questi gas e le loro proprietà è fondamentale per ottenere risultati ottimali nella saldobrasatura.

Punti chiave spiegati:

-

Scopo dell'utilizzo del gas nella saldobrasatura

- Il ruolo principale dei gas nella saldobrasatura è creare un ambiente privo di ossigeno.

- L'ossigeno può causare ossidazione, portando a giunzioni deboli e scarsa adesione del metallo d'apporto.

- I gas aiutano anche nel trasferimento di calore e nel mantenimento di temperature costanti durante il processo.

-

Gas comuni utilizzati nella saldobrasatura

-

Argon:

- Un gas inerte che non reagisce con i metalli base o d'apporto.

- Ideale per la brasatura ad alta temperatura e materiali sensibili come titanio e acciaio inossidabile.

- Fornisce un'eccellente protezione contro l'ossidazione.

-

Azoto:

- Un'alternativa economica all'argon.

- Adatto per materiali come rame e ottone.

- Meno efficace ad alte temperature rispetto all'argon.

-

Idrogeno:

- Un gas riducente che rimuove attivamente gli ossidi dalla superficie del metallo.

- Spesso utilizzato in combinazione con altri gas (ad esempio, gas di formatura, che è una miscela di idrogeno e azoto).

- Richiede una manipolazione attenta a causa della sua infiammabilità.

-

Gas miscelati:

- Combinazioni come argon-idrogeno o azoto-idrogeno sono utilizzate per bilanciare costi, prestazioni e sicurezza.

- Queste miscele forniscono proprietà sia inerti che riducenti, migliorando la qualità della giunzione.

-

Argon:

-

Fattori che influenzano la selezione del gas

-

Compatibilità dei materiali:

- Metalli diversi reagiscono in modo diverso ai gas. Ad esempio, l'idrogeno è eccellente per il rame ma rischioso con il titanio.

-

Temperatura di brasatura:

- Temperature più elevate possono richiedere gas più stabili come l'argon.

-

Requisiti della giunzione:

- Le applicazioni critiche possono richiedere gas di purezza superiore o miscele specifiche.

-

Considerazioni sui costi:

- L'azoto è più economico dell'argon, rendendolo una scelta preferita per applicazioni meno impegnative.

-

Compatibilità dei materiali:

-

Vantaggi dell'utilizzo di gas nella saldobrasatura

- Previene l'ossidazione e la contaminazione della giunzione.

- Migliora il flusso del metallo d'apporto, garantendo un legame forte e uniforme.

- Migliora la qualità complessiva e l'aspetto della giunzione brasata.

-

Considerazioni sulla sicurezza

- Alcuni gas, come l'idrogeno, sono infiammabili e richiedono una manipolazione e uno stoccaggio adeguati.

- Una ventilazione adeguata e sistemi di monitoraggio dei gas sono essenziali per prevenire incidenti.

- Una formazione adeguata per gli operatori è cruciale per garantire un utilizzo sicuro.

-

Applicazioni dei diversi gas

- Argon: Utilizzato nei settori aerospaziale, dei dispositivi medici e delle industrie di alta precisione.

- Azoto: Comune nei sistemi HVAC, idraulica e nella produzione generale.

- Idrogeno: Preferito nell'elettronica e nei processi di giunzione metallica specializzati.

Comprendendo le proprietà e le applicazioni di questi gas, gli acquirenti di attrezzature e materiali di consumo possono prendere decisioni informate per ottimizzare i processi di saldobrasatura per le loro esigenze specifiche.

Tabella riassuntiva:

| Gas | Proprietà | Ideale per | Vantaggi chiave |

|---|---|---|---|

| Argon | Inerte, previene l'ossidazione | Brasatura ad alta temperatura, titanio, acciaio inossidabile | Eccellente protezione dall'ossidazione |

| Azoto | Economico, meno stabile ad alte temperature | Rame, ottone, produzione generale | Conveniente, buono per compiti meno impegnativi |

| Idrogeno | Riducente, rimuove gli ossidi | Elettronica, giunzione metallica specializzata | Rimozione degli ossidi, migliora la qualità della giunzione |

| Gas miscelati | Combina proprietà inerti e riducenti | Applicazioni personalizzate | Bilancia costi, prestazioni e sicurezza |

Hai bisogno di aiuto per selezionare il gas giusto per il tuo processo di saldobrasatura? Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali