I forni principali utilizzati per la calcinazione sono i forni a muffola, i forni a pozzo e i forni a riverbero. In molte applicazioni industriali moderne, un tipo specializzato di reattore chiamato forno rotante (o calcinatore) è la scelta più comune, in particolare per processi continui e su larga scala come la produzione di cemento.

La scelta specifica del forno per la calcinazione non è arbitraria; è dettata interamente dal materiale che si sta lavorando, dalla scala dell'operazione e dalla necessità di controllare le condizioni atmosferiche durante il riscaldamento.

Cos'è la Calcinazione?

Un Processo di Trasformazione Termica

La calcinazione è un processo di trattamento termico che riscalda un materiale solido ad alta temperatura, ma al di sotto del suo punto di fusione.

L'obiettivo non è fondere la sostanza, ma indurre un cambiamento chimico o fisico. Ciò spesso comporta la decomposizione termica o la rimozione di una frazione volatile dal materiale.

Applicazioni Industriali Comuni

Questo processo è fondamentale in molte industrie. Viene utilizzato per rimuovere l'acqua dai minerali idrati, per eliminare l'anidride carbonica dal calcare per creare calce per il cemento, o per rimuovere lo zolfo da alcuni minerali.

I Tipi Principali di Forni di Calcinazione

Il termine "calcinatore" si riferisce spesso al reattore industriale dove avviene questo processo. Può essere un forno dedicato o un forno su larga scala, con la scelta che dipende dalla specifica esigenza industriale.

Forni a Muffola

Un forno a muffola è una scelta eccellente per processi che richiedono che il materiale sia a contatto diretto e completo con l'aria.

Funziona riscaldando il campione all'interno di una camera (la "muffola") che a sua volta viene riscaldata dall'esterno. Questo design garantisce un riscaldamento uniforme consentendo un'atmosfera d'aria, ideale per ossidare una sostanza o garantire la combustione completa dei componenti volatili.

Forni Rotanti (Forni a Tubo)

I forni rotanti, noti anche come forni a tubo rotante, sono i cavalli da battaglia della calcinazione continua su larga scala. Si tratta di grandi recipienti cilindrici rotanti in cui il materiale viene alimentato da un'estremità e si sposta lentamente verso l'altra mentre viene riscaldato.

Il loro vantaggio chiave è la capacità di trattare particelle e polveri fini. La rotazione assicura una miscelazione e un'esposizione al calore costanti. Fondamentalmente, i forni rotanti sono altamente efficaci nel mantenere un'atmosfera gassosa controllata, rendendoli adatti per processi che richiedono condizioni riducenti o riossidanti.

Forni a Pozzo

Un forno a pozzo è un forno alto e verticale in cui il materiale viene caricato dall'alto e si muove verso il basso per gravità mentre viene riscaldato da gas caldi che salgono dal basso.

Questi sono più adatti per la lavorazione di materiali più grandi e grumosi piuttosto che polveri fini. Sono altamente efficienti per la lavorazione di materiali sfusi su larga scala, come la produzione di calce dal calcare.

Forni a Riverbero

In un forno a riverbero, il materiale viene riscaldato senza entrare in contatto diretto con la fonte di combustibile.

Invece, una fiamma e gas caldi passano sopra il materiale da una camera di combustione separata, riscaldandolo tramite irraggiamento termico dal tetto e dalle pareti del forno. Questa separazione impedisce la contaminazione del materiale da parte del combustibile o dei suoi sottoprodotti.

Comprendere i Compromessi

La scelta di un forno comporta un equilibrio tra efficienza, costi e requisiti di processo. Non esiste un unico forno "migliore" per tutte le attività di calcinazione.

Elaborazione Batch vs. Continua

I forni a muffola sono tipicamente utilizzati per la lavorazione in batch in ambienti di laboratorio o di produzione su piccola scala.

I forni rotanti e i forni a pozzo sono progettati per operazioni continue e ad alta produttività che funzionano 24 ore su 24, 7 giorni su 7, il che è essenziale per industrie come il cemento e l'estrazione mineraria su larga scala.

Il Controllo dell'Atmosfera è Critico

Se il tuo processo richiede semplicemente il riscaldamento all'aria, un forno a muffola è una soluzione semplice ed efficace.

Tuttavia, se è necessario eseguire la calcinazione in un'atmosfera specifica (ad esempio, un gas inerte o riducente) per prevenire l'ossidazione o ottenere una reazione chimica specifica, un forno a tubo rotante offre un controllo di gran lunga superiore.

Dimensione e Forma del Materiale

La forma fisica della tua materia prima è un fattore determinante. I forni a pozzo sono inefficaci per le polveri, che ostruirebbero il flusso di gas. Al contrario, i forni rotanti sono specificamente progettati per trattare polveri, granuli e sospensioni.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale deve essere guidata dal risultato specifico che devi ottenere.

- Se il tuo obiettivo principale è la ricerca su piccola scala o la produzione in batch all'aria: Un forno a muffola è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la lavorazione continua su larga scala di materiali sfusi come il calcare: Un forno a pozzo o un grande forno rotante è lo standard industriale.

- Se il tuo obiettivo principale è la lavorazione di particelle o polveri fini in un'atmosfera gassosa strettamente controllata: Un forno a tubo rotante è la soluzione tecnica superiore.

In definitiva, la selezione del forno corretto è il primo passo per garantire un processo di calcinazione efficiente, coerente e di successo.

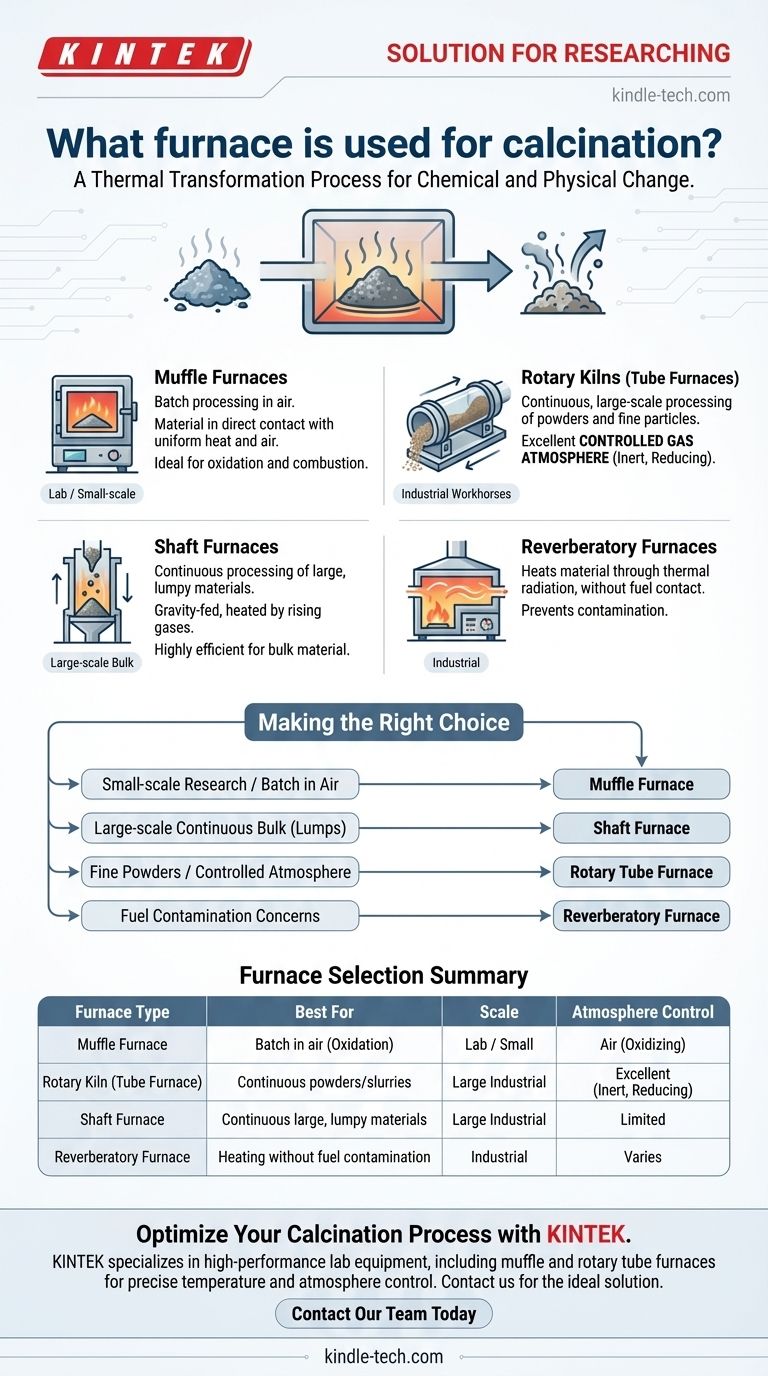

Tabella Riepilogativa:

| Tipo di Forno | Ideale Per | Scala | Controllo dell'Atmosfera |

|---|---|---|---|

| Forno a Muffola | Lavorazione in batch all'aria (es. ossidazione) | Laboratorio / Piccola scala | Aria (Ossidante) |

| Forno Rotante (Forno a Tubo) | Lavorazione continua di polveri/sospensioni | Industriale su larga scala | Eccellente (Inerte, Riducente) |

| Forno a Pozzo | Lavorazione continua di materiali grandi e grumosi | Industriale su larga scala | Limitato |

| Forno a Riverbero | Riscaldamento senza contaminazione da combustibile | Industriale | Varia |

Pronto a ottimizzare il tuo processo di calcinazione? Il forno giusto è fondamentale per l'efficienza e la qualità del prodotto. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi robusti forni a muffola e avanzati forni a tubo rotante per un controllo preciso della temperatura e dell'atmosfera. I nostri esperti ti aiuteranno a selezionare la soluzione ideale per il tuo materiale specifico e la scala di produzione. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale