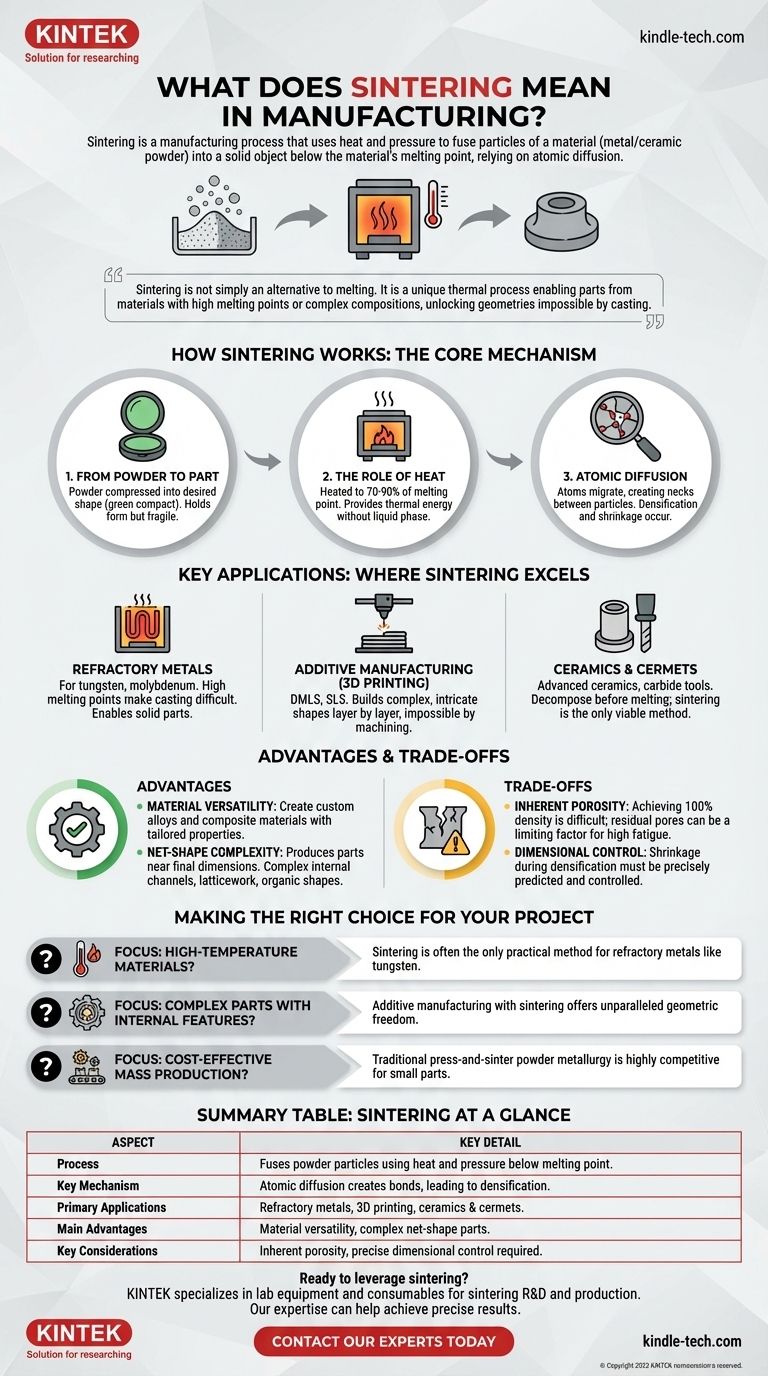

In sostanza, la sinterizzazione è un processo di produzione che utilizza calore e pressione per fondere le particelle di un materiale, come una polvere metallica o ceramica, in un oggetto solido. Fondamentale, ciò avviene a una temperatura inferiore al punto di fusione del materiale, basandosi sulla diffusione atomica per legare le particelle tra loro, piuttosto che trasformare il materiale sfuso in un liquido.

La sinterizzazione non è semplicemente un'alternativa alla fusione. È un processo termico unico che consente la creazione di parti da materiali con punti di fusione eccezionalmente alti o composizioni complesse, sbloccando geometrie e proprietà che sono spesso impossibili da ottenere tramite fusione convenzionale.

Come funziona la sinterizzazione: il meccanismo centrale

Per capire perché la sinterizzazione è così potente, dobbiamo esaminare come trasforma la polvere sfusa in un componente denso e solido. Il processo è un'interazione affascinante di temperatura, pressione e movimento atomico.

Dalla polvere al pezzo

Il processo inizia con un materiale in polvere. Questa polvere viene spesso compressa in una forma desiderata, nota come "compatto verde", che è fragile ma mantiene la sua forma. Nella produzione additiva, questo "compatto" viene formato strato per strato.

Il ruolo del calore

Il compatto verde viene riscaldato in un forno a una temperatura specifica, tipicamente intorno al 70-90% del punto di fusione assoluto del materiale. Questo calore fornisce l'energia termica necessaria per attivare il processo di legame senza causare un cambiamento di fase completo in liquido.

Diffusione atomica e legame

A questa temperatura elevata, gli atomi sulle superfici delle particelle di polvere diventano altamente mobili. Iniziano a migrare attraverso i confini tra le particelle adiacenti, creando piccoli "colli" o ponti. Man mano che il processo continua, questi colli crescono, avvicinando le particelle, riducendo lo spazio vuoto (porosità) tra di esse e facendo sì che l'intera parte si densifichi e si restringa in una massa solida.

Applicazioni chiave: dove eccelle la sinterizzazione

La sinterizzazione non è una soluzione universale. Brilla in applicazioni specifiche in cui altri metodi sono impraticabili o non riescono a fornire le prestazioni richieste.

Metalli refrattari

Materiali come il tungsteno e il molibdeno hanno punti di fusione così alti che fonderli e fonderli è estremamente difficile e ad alta intensità energetica. La sinterizzazione consente a questi metalli di essere formati in parti solide (come elementi di forni ad alta temperatura o contatti elettrici) a temperature più gestibili.

Produzione additiva (stampa 3D)

Processi come la sinterizzazione laser diretta del metallo (DMLS) o la sinterizzazione laser selettiva (SLS) si basano fondamentalmente su questo principio. Un laser ad alta potenza sinterizza selettivamente sottili strati di polvere metallica o polimerica, uno sopra l'altro, per costruire forme incredibilmente complesse e intricate che sarebbero impossibili da lavorare o fondere.

Ceramiche e cermet

Quasi tutte le ceramiche avanzate (come quelle utilizzate nell'elettronica o nelle armature) e i cermet (compositi ceramico-metallici come gli utensili da taglio in carburo) sono prodotti tramite sinterizzazione. Questi materiali spesso si decompongono prima di fondere, rendendo la sinterizzazione l'unico metodo praticabile per il consolidamento.

Comprendere i vantaggi e i compromessi

Come ogni processo ingegneristico, la sinterizzazione ha un profilo distinto di vantaggi e limitazioni. Riconoscerli è fondamentale per prendere una decisione informata.

Vantaggio: versatilità del materiale

La sinterizzazione rende possibile la creazione di leghe e materiali compositi personalizzati. Mescolando diversi tipi di polveri prima dell'inizio del processo, è possibile creare materiali con proprietà su misura, come elevata durezza combinata con buona tenacità.

Vantaggio: complessità della forma finale

Soprattutto se combinata con la stampa 3D, la sinterizzazione può produrre parti che sono alle o molto vicine alle loro dimensioni finali ("net-shape"). Questa capacità di creare canali interni complessi, reticolati e forme organiche riduce drasticamente la necessità di operazioni di lavorazione secondarie.

Compromesso: porosità intrinseca

Raggiungere il 100% di densità è molto difficile e costoso. La maggior parte delle parti sinterizzate mantiene una piccola quantità di porosità residua. Sebbene spesso trascurabile, questo può essere un fattore limitante per le applicazioni soggette a fatica molto elevata, poiché i pori possono agire come punti di concentrazione dello stress.

Compromesso: controllo dimensionale

Man mano che le particelle di polvere si fondono e la parte si densifica, si restringe. Questo restringimento deve essere previsto e controllato con precisione per ottenere dimensioni finali accurate, il che aggiunge un livello di complessità al controllo della progettazione e del processo.

Fare la scelta giusta per il tuo progetto

La scelta della sinterizzazione dipende interamente dal materiale, dalla geometria e dai requisiti di prestazione.

- Se il tuo obiettivo principale è lavorare con materiali a temperature estremamente elevate: la sinterizzazione è spesso l'unico metodo pratico di consolidamento per metalli refrattari come il tungsteno e il molibdeno.

- Se il tuo obiettivo principale è creare parti altamente complesse con caratteristiche interne: le tecniche di produzione additiva che si basano sulla sinterizzazione offrono una libertà geometrica senza precedenti rispetto alla fusione o alla lavorazione sottrattiva.

- Se il tuo obiettivo principale è la produzione di massa economica di piccole parti metalliche: la metallurgia delle polveri tradizionale con pressatura e sinterizzazione è un processo altamente competitivo per componenti come ingranaggi e cuscinetti.

Comprendere la sinterizzazione ti consente di selezionare lo strumento giusto per risolvere problemi complessi di scienza dei materiali e di progettazione.

Tabella riassuntiva:

| Aspetto della sinterizzazione | Dettaglio chiave |

|---|---|

| Processo | Fonde le particelle di polvere utilizzando calore e pressione, al di sotto del punto di fusione. |

| Meccanismo chiave | La diffusione atomica crea legami tra le particelle, portando alla densificazione. |

| Applicazioni primarie | Metalli refrattari (tungsteno), produzione additiva (stampa 3D), ceramiche e cermet. |

| Vantaggi principali | Versatilità del materiale, capacità di creare parti complesse a forma finale. |

| Considerazioni chiave | Porosità intrinseca, controllo preciso del ritiro dimensionale richiesto. |

Pronto a sfruttare la sinterizzazione per i tuoi progetti di produzione avanzata?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che supportano la ricerca e sviluppo e la produzione di sinterizzazione. Sia che tu stia sviluppando nuovi materiali con punti di fusione elevati o creando parti complesse tramite produzione additiva, la nostra esperienza e i nostri prodotti possono aiutarti a ottenere una lavorazione termica precisa e risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6