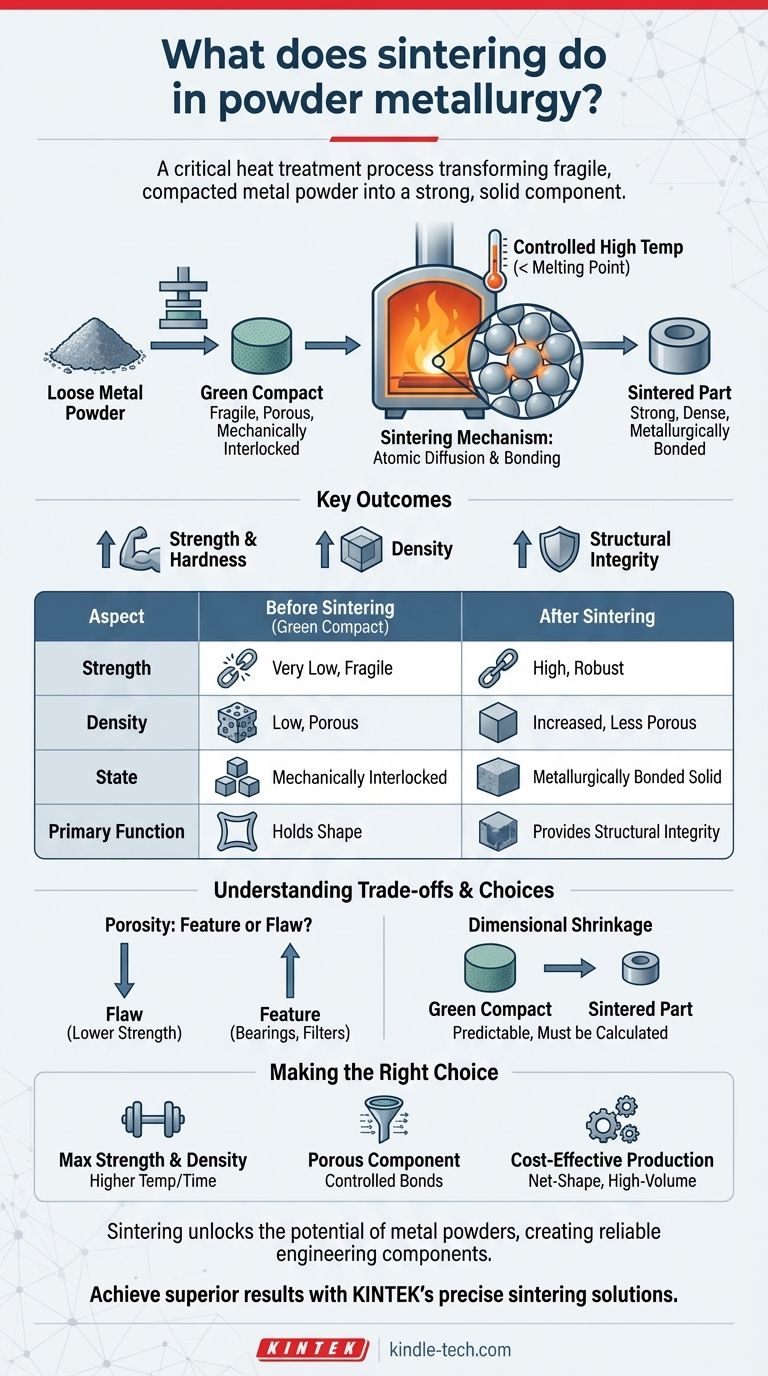

Nella metallurgia delle polveri, la sinterizzazione è un processo termico critico che trasforma una forma fragile di polvere metallica compattata in un componente solido e resistente. Riscaldando il materiale a una temperatura appena inferiore al suo punto di fusione, la sinterizzazione fonde insieme le singole particelle metalliche, conferendo al pezzo la sua resistenza finale e l'integrità strutturale.

La funzione principale della sinterizzazione è quella di legare le particelle metalliche usando il calore senza fonderle. Questo processo è ciò che converte una forma di polvere pressata debolmente, nota come "compatto verde", in un pezzo finale robusto e utilizzabile.

Dalla Polvere Sfusa a un Pezzo Solido

Per capire cosa fa la sinterizzazione, devi prima comprendere lo stato del componente prima di questa fase. Il processo di metallurgia delle polveri inizia pressando la polvere metallica nella forma desiderata, il che crea un oggetto fragile.

Il Punto di Partenza: Il Compatto "Verde"

Un pezzo che è stato pressato ma non ancora sinterizzato è chiamato compatto verde. Sebbene mantenga la sua forma, ha una resistenza molto bassa ed è tenuto insieme principalmente dall'interblocco meccanico delle particelle di polvere.

Questo compatto verde è poroso e può spesso essere sbriciolato a mano. Non è ancora un componente ingegneristico funzionale.

Il Meccanismo di Sinterizzazione: Fusione Senza Scioglimento

La sinterizzazione sottopone il compatto verde a un'alta temperatura controllata, che viene mantenuta attentamente al di sotto del punto di fusione del materiale. Questa energia termica consente agli atomi sulle superfici di contatto delle particelle di polvere di diffondersi e creare forti legami metallici.

Un'analogia utile è come i cubetti di ghiaccio in un bicchiere d'acqua si fondano insieme nei loro punti di contatto nel tempo, anche se l'acqua non sta bollendo. La sinterizzazione ottiene un effetto simile a livello microscopico, creando una massa solida e coesa da particelle individuali.

Risultati Chiave: Resistenza, Densità e Integrità

Il risultato principale della sinterizzazione è un aumento drastico di resistenza, durezza e densità. Man mano che le particelle si fondono, i pori tra di esse si restringono o si chiudono, migliorando significativamente le proprietà meccaniche del pezzo.

Questa fase trasforma il fragile compatto verde in un componente finito con l'integrità strutturale richiesta per la sua applicazione prevista.

Comprendere i Compromessi e le Considerazioni

Sebbene la sinterizzazione sia un processo potente, non è privo di complessità. Le proprietà finali di un pezzo sono controllate direttamente dai parametri di sinterizzazione, che comportano compromessi intrinseci.

Porosità: Una Caratteristica o un Difetto?

Anche dopo la sinterizzazione, la maggior parte dei pezzi di metallurgia delle polveri conserva un certo livello di porosità. Per applicazioni ad alte prestazioni, questo può essere uno svantaggio, poiché può comportare una resistenza inferiore rispetto a un componente forgiato completamente denso.

Tuttavia, questa porosità può anche essere una caratteristica desiderata. Per i cuscinetti autolubrificanti, i pori vengono mantenuti intenzionalmente per trattenere l'olio. Per i filtri, questa rete interconnessa di pori è la funzione principale del pezzo.

Ritiro Dimensionale

Man mano che i pori all'interno del compatto si chiudono durante la sinterizzazione, il pezzo complessivo si restringe. Questo cambiamento di dimensione è prevedibile ma deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo di pressatura.

La mancata considerazione adeguata del ritiro comporterà un pezzo finale che non soddisfa le specifiche dimensionali.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione è la fase determinante che stabilisce le caratteristiche finali di un componente di metallurgia delle polveri. I parametri del processo sono ottimizzati in base al risultato desiderato per il pezzo.

- Se la tua attenzione principale è la massima resistenza e densità: Il pezzo richiederà temperature di sinterizzazione più elevate e tempi più lunghi per ridurre al minimo la porosità.

- Se la tua attenzione principale è un componente poroso come un filtro: La sinterizzazione è controllata per creare forti legami tra le particelle preservando intenzionalmente una rete aperta di pori.

- Se la tua attenzione principale è la produzione economica di forme complesse: La sinterizzazione consente la produzione di forme nette (net-shape) che rendono la metallurgia delle polveri una scelta economica per pezzi ad alto volume.

In definitiva, la sinterizzazione è il processo essenziale che sblocca il potenziale delle polveri metalliche, trasformandole in componenti ingegneristici funzionali e affidabili.

Tabella Riassuntiva:

| Aspetto | Prima della Sinterizzazione (Compatto Verde) | Dopo la Sinterizzazione |

|---|---|---|

| Resistenza | Molto bassa, fragile | Alta, robusta |

| Densità | Bassa, porosa | Aumentata, meno porosa |

| Stato | Particelle interbloccate meccanicamente | Solido legato metallurgicamente |

| Funzione Principale | Mantiene la forma | Fornisce integrità strutturale |

Pronto a ottenere risultati superiori nel tuo processo di metallurgia delle polveri? Il controllo preciso dei parametri di sinterizzazione è fondamentale per sviluppare pezzi con la resistenza, la densità e la porosità esatte di cui hai bisogno. In KINTEK, siamo specializzati nel fornire forni da laboratorio e materiali di consumo di alta qualità essenziali per una sinterizzazione affidabile e costante. Sia che tu stia producendo componenti ad alta resistenza o filtri porosi, le nostre attrezzature sono progettate per soddisfare le esigenze rigorose del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono migliorare il tuo processo di sinterizzazione e aiutarti a produrre componenti migliori.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità