LPCVD sta per Low-Pressure Chemical Vapor Deposition (Deposizione Chimica da Vapore a Bassa Pressione). È un processo fondamentale utilizzato nella microfabbricazione e nella produzione di semiconduttori per far crescere pellicole sottili di materiale di qualità eccezionalmente elevata su un substrato, come un wafer di silicio. Questo metodo è una pietra angolare per la costruzione delle intricate strutture multistrato che costituiscono i moderni dispositivi microelettronici.

Il termine "Bassa Pressione" non è solo un dettaglio; è la caratteristica distintiva che rende possibile il processo. Operando in quasi vuoto, l'LPCVD crea pellicole con uniformità superiore e una capacità senza pari di rivestire conformemente strutture tridimensionali complesse.

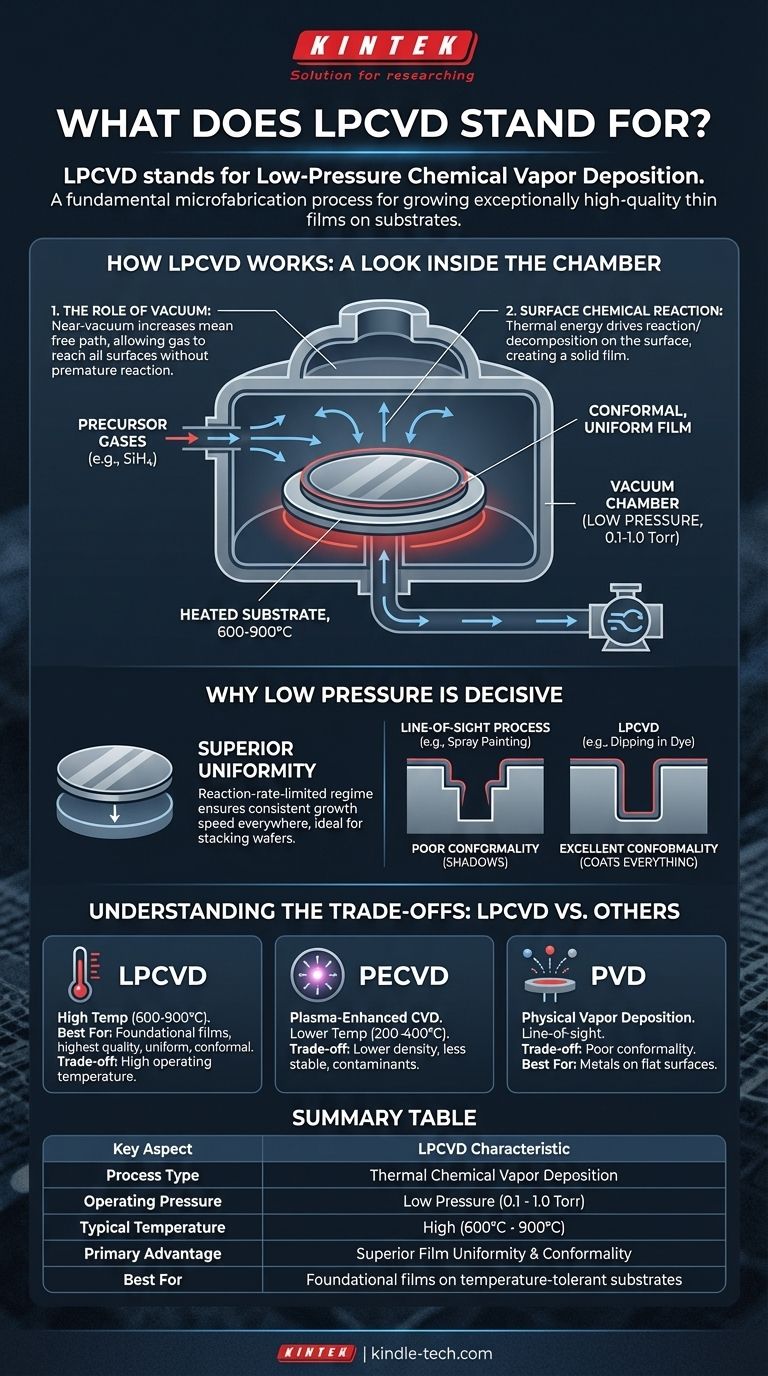

Come funziona l'LPCVD: uno sguardo all'interno della camera

L'LPCVD è un processo termico che si basa su reazioni chimiche che avvengono direttamente sulla superficie di un substrato riscaldato. Comprendere gli elementi chiave rivela perché è così efficace.

Il ruolo del vuoto (bassa pressione)

Il processo si svolge all'interno di una camera sigillata dove la pressione viene ridotta a quasi vuoto (tipicamente da 0,1 a 1,0 Torr). Questa bassa pressione è fondamentale perché aumenta significativamente il cammino libero medio delle molecole di gas, ovvero la distanza media percorsa da una molecola prima di collidere con un'altra.

Ciò consente ai gas precursori di viaggiare attraverso la camera e raggiungere tutte le superfici del substrato senza reagire prematuramente in fase gassosa.

La reazione chimica sulla superficie

Una volta che la camera è sotto vuoto, viene introdotto uno o più gas precursori reattivi. I substrati vengono riscaldati ad alte temperature, spesso tra 600°C e 900°C.

Questa energia termica fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano o si decompongano al contatto con la superficie calda, lasciando dietro di sé una pellicola sottile solida e stabile. Ad esempio, il gas silano (SiH₄) viene utilizzato per depositare un film di silicio puro.

Il risultato: una pellicola di alta qualità

Poiché la reazione è guidata dalla temperatura superficiale e non dal trasporto di fase gassosa, la pellicola cresce a una velocità molto controllata e prevedibile. Ciò si traduce in pellicole altamente uniformi su tutto il substrato e conformi, il che significa che rivestono le pareti laterali verticali delle trincee con lo stesso spessore con cui rivestono le superfici piane superiori.

Perché la bassa pressione è il fattore decisivo

L'ambiente a bassa pressione porta direttamente ai due vantaggi più importanti dell'LPCVD: uniformità e conformità. Queste proprietà sono spesso non negoziabili per la produzione di dispositivi ad alte prestazioni.

Raggiungere un'uniformità superiore

A basse pressioni, la velocità di deposizione è limitata dalla velocità della reazione chimica sulla superficie, non dalla velocità con cui le molecole di gas possono viaggiare verso la superficie (trasporto di massa).

Questo regime limitato dalla velocità di reazione assicura che la pellicola cresca alla stessa velocità ovunque, indipendentemente dalle lievi variazioni nel flusso di gas. Ciò consente di impilare verticalmente decine o addirittura centinaia di wafer in un forno e di rivestirli simultaneamente con eccellente uniformità.

Ottenere un'eccellente conformità

Il lungo cammino libero medio delle molecole di gas assicura che possano diffondere in profondità in trincee e strutture complesse ad alto rapporto d'aspetto prima di reagire.

Pensala come alla verniciatura a spruzzo (un processo a linea di vista che lascia "ombre") rispetto all'immersione di un oggetto in un bagno di tintura (che riveste tutte le superfici in modo uniforme). L'LPCVD agisce come la tintura, fornendo un rivestimento conforme perfetto essenziale per isolare o condurre su topografie complesse.

Comprendere i compromessi: LPCVD rispetto ad altri metodi

L'LPCVD è un cavallo di battaglia, ma non è l'unico strumento disponibile. Il suo principale compromesso è l'alta temperatura operativa, che detta dove può essere utilizzato in un flusso di produzione.

LPCVD rispetto a PECVD: il dilemma della temperatura

Il PECVD (Plasma-Enhanced CVD) utilizza un campo elettromagnetico per creare un plasma, che fornisce l'energia per la reazione chimica invece del calore elevato. Ciò consente al PECVD di operare a temperature molto più basse (ad esempio, 200-400°C).

Tuttavia, le pellicole PECVD hanno spesso una densità inferiore, uno stress interno maggiore e incorporano contaminanti come l'idrogeno dai gas precursori. Le pellicole LPCVD sono generalmente più pure e stabili.

LPCVD rispetto a PVD: deposizione chimica rispetto a fisica

I metodi PVD (Physical Vapor Deposition) come lo sputtering utilizzano una forza fisica (ad esempio, bombardamento ionico) per staccare atomi da un bersaglio e depositarli su un substrato.

Il PVD è un processo a linea di vista, che si traduce in una scarsa conformità. È eccellente per depositare metalli su superfici piane ma non può rivestire efficacemente le pareti laterali delle trincee profonde, un compito in cui l'LPCVD eccelle.

Fare la scelta giusta per il tuo obiettivo

La scelta tra LPCVD e altre tecniche di deposizione è guidata interamente dai requisiti del materiale e dai vincoli termici della fase di produzione.

- Se il tuo obiettivo principale è la massima qualità strutturale e conformità: L'LPCVD è lo standard impareggiabile per le pellicole fondamentali come il polisilicio e il nitruro di silicio che definiscono i gate dei transistor e forniscono un isolamento robusto.

- Se il tuo obiettivo principale è depositare una pellicola a basse temperature: Il PECVD è essenziale quando si depositano strati sopra materiali che non possono resistere al calore elevato, come interconnessioni in alluminio o rame.

- Se il tuo obiettivo principale è depositare rapidamente una pellicola metallica: Il PVD (sputtering) è il metodo preferito per creare gli strati metallici utilizzati per il cablaggio e i contatti.

In definitiva, comprendere la fisica alla base di ciascun metodo di deposizione ti consente di selezionare il processo preciso necessario per costruire dispositivi affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica LPCVD |

|---|---|

| Tipo di processo | Deposizione chimica da vapore termica |

| Pressione operativa | Bassa pressione (0,1 - 1,0 Torr) |

| Temperatura tipica | Alta (600°C - 900°C) |

| Vantaggio principale | Uniformità e conformità superiori della pellicola |

| Ideale per | Pellicole fondamentali (es. polisilicio, nitruro di silicio) su substrati resistenti alla temperatura |

Pronto a integrare processi LPCVD precisi nel tuo flusso di lavoro di microfabbricazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la produzione di semiconduttori e la scienza dei materiali avanzata. La nostra esperienza garantisce che tu disponga degli strumenti affidabili necessari per ottenere una qualità di pellicola e prestazioni del dispositivo superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e come possiamo supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD