Nella sua essenza, la Pressatura Isostatica a Caldo (HIP) è un processo di produzione che utilizza alta temperatura e gas ad alta pressione uniforme per eliminare la porosità interna e aumentare la densità dei materiali. Questa applicazione simultanea di calore e pressione costringe i vuoti interni a collassare e a legarsi per diffusione, risultando in un componente con proprietà meccaniche, resistenza e durabilità significativamente migliorate.

La sfida centrale in molti metodi di produzione avanzati, come la fusione o la stampa 3D, è la presenza di vuoti interni microscopici che compromettono l'integrità di un pezzo. La Pressatura Isostatica a Caldo risolve direttamente questo problema agendo come un processo di "guarigione", rimuovendo quella porosità interna per creare un prodotto finale completamente denso e ad alte prestazioni.

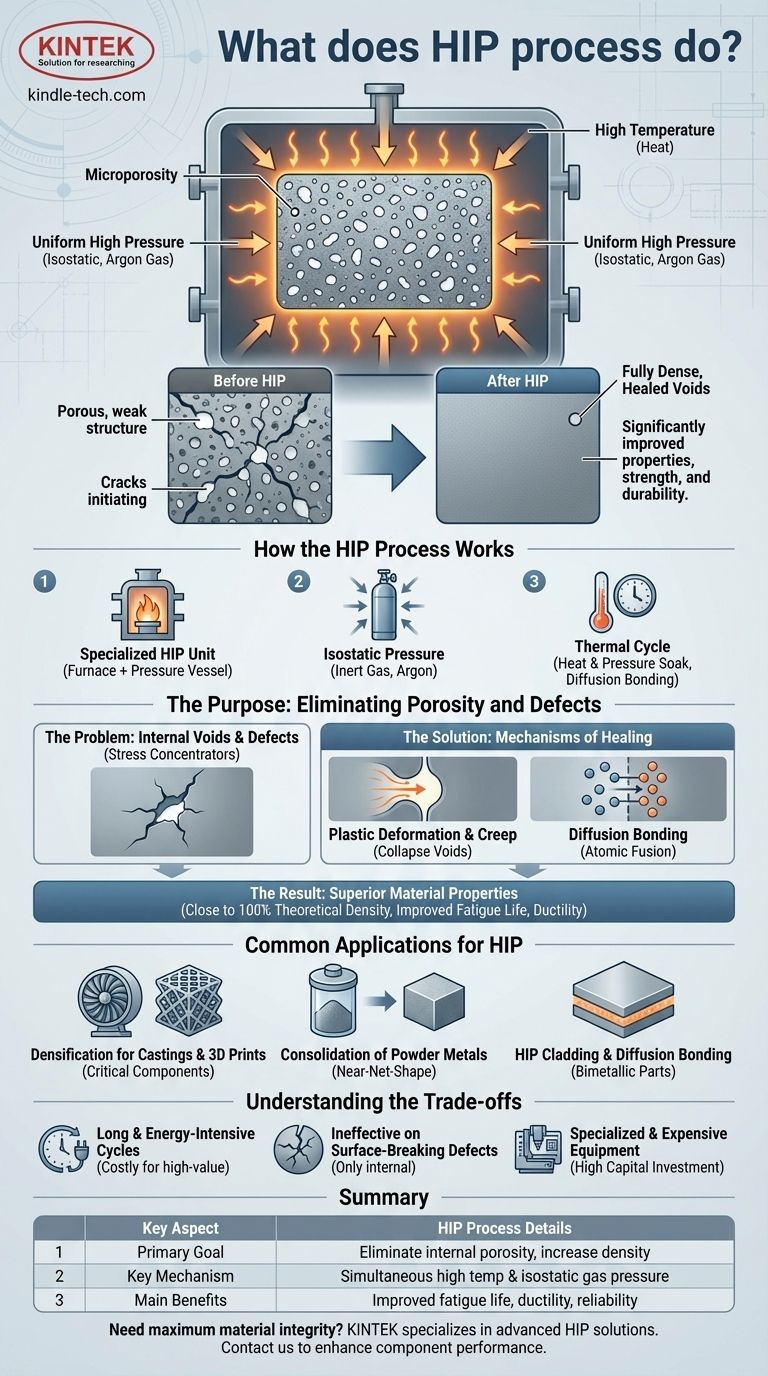

Come funziona il processo HIP

L'efficacia dell'HIP risiede nella sua combinazione unica di tre fattori: un'atmosfera controllata, pressione estrema e calore elevato.

L'attrezzatura principale

L'intero processo si svolge all'interno di un'unità HIP specializzata, che consiste in un forno ad alta temperatura alloggiato all'interno di un robusto recipiente a pressione. I componenti vengono caricati in questo forno prima dell'inizio del ciclo.

Il ruolo della pressione isostatica

Una volta sigillato il recipiente, viene riempito con un gas inerte, quasi sempre argon. Questo gas viene pressurizzato a livelli estremamente elevati, applicando una pressione uniforme, o isostatica, al componente da tutte le direzioni contemporaneamente.

Il ciclo termico

Man mano che la pressione aumenta, il forno riscalda i componenti a una temperatura specifica ed elevata, inferiore al punto di fusione del materiale. I pezzi vengono mantenuti a questa temperatura e pressione di picco per una durata prestabilita, spesso per diverse ore. Durante questo "tempo di immersione", il materiale si ammorbidisce abbastanza da permettere alla pressione esterna di far collassare eventuali vuoti interni.

Infine, il recipiente viene raffreddato, a volte rapidamente per agire come fase di tempra, e la pressione viene rilasciata. I componenti completamente densificati vengono quindi rimossi.

Lo scopo: eliminare porosità e difetti

L'obiettivo primario dell'HIP è migliorare la microstruttura di un materiale, il che ne migliora direttamente le prestazioni nel mondo reale.

Il problema dei vuoti interni

Processi come la fusione dei metalli e la produzione additiva (stampa 3D) possono lasciare piccole sacche di gas intrappolate o vuoti noti come microporosità. Questi difetti agiscono come concentratori di stress e sono potenziali punti di inizio per crepe e cedimenti per fatica.

I meccanismi di guarigione

L'HIP elimina questi vuoti attraverso una combinazione di fenomeni fisici e metallurgici.

- Deformazione plastica e scorrimento (creep): L'alta pressione forza fisicamente il materiale a deformarsi e a "scorrere" nel vuoto, facendolo collassare.

- Legame per diffusione: Allo stesso tempo, l'alta temperatura energizza gli atomi sulle superfici del vuoto collassato, facendoli diffondere attraverso il confine e formando un legame metallurgico solido e permanente.

Il risultato: proprietà dei materiali superiori

Rimuovendo questi difetti interni, l'HIP produce un pezzo che è vicino al 100% della sua massima densità teorica. Ciò porta a miglioramenti drammatici in proprietà come la vita a fatica, la duttilità e la tenacità alla frattura.

Applicazioni comuni per l'HIP

L'HIP non è un processo di formatura primario, ma una fase di miglioramento critica utilizzata in diversi settori ad alte prestazioni.

Densificazione per fusioni e stampe 3D

Questo è l'uso più comune. Componenti critici per l'aerospaziale, l'energia e gli impianti medici sono spesso sottoposti a HIP dopo la fusione o la stampa per garantire l'eliminazione di qualsiasi porosità interna e assicurare la massima affidabilità.

Consolidamento di polveri metalliche

L'HIP può essere utilizzato per consolidare polveri metalliche in una forma solida completamente densa. La polvere viene sigillata in un contenitore e il processo HIP fonde le singole particelle insieme in un pezzo ad alte prestazioni, quasi a forma finita (near-net-shape).

Rivestimento HIP e legame per diffusione

Il processo può essere utilizzato per legare materiali diversi senza fonderli. Questo è utile per applicare uno strato di una lega ad alte prestazioni o resistente alla corrosione su un substrato meno costoso, creando un pezzo bimetallico con proprietà su misura.

Comprendere i compromessi

Sebbene potente, il processo HIP presenta caratteristiche e limitazioni specifiche che devono essere considerate.

Cicli lunghi e ad alta intensità energetica

Un tipico ciclo HIP può durare da otto a dodici ore o più. Le alte temperature e pressioni richieste consumano anche una quantità significativa di energia, rendendolo un processo costoso riservato a componenti di alto valore.

Inefficace sui difetti che affiorano in superficie

Il processo HIP si basa sulla pressione del gas esterno per far collassare i vuoti interni. Se un difetto è aperto alla superficie, il gas pressurizzato riempirà semplicemente il vuoto invece di farlo collassare. I pezzi con porosità superficiale non possono essere riparati solo con l'HIP.

Attrezzature specializzate e costose

Le unità HIP sono sistemi complessi ad alta pressione che rappresentano un investimento di capitale significativo. Per questo motivo, molte aziende esternalizzano le loro esigenze HIP a fornitori di servizi specializzati.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare l'HIP dipende interamente dai requisiti di prestazione e dal valore del tuo componente.

- Se il tuo obiettivo principale è l'affidabilità in applicazioni critiche: Utilizza l'HIP come fase finale per fusioni e parti stampate in 3D per eliminare i difetti interni e massimizzare la vita a fatica.

- Se il tuo obiettivo principale è produrre parti quasi a forma finita (near-net-shape) da leghe avanzate: Utilizza l'HIP per consolidare le polveri metalliche in un componente completamente denso, riducendo gli sprechi di lavorazione.

- Se il tuo obiettivo principale è creare componenti bimetallici o rivestiti: Utilizza l'HIP per il legame per diffusione per ottenere un forte legame metallurgico senza i problemi di un processo di saldatura.

In definitiva, la Pressatura Isostatica a Caldo è lo strumento definitivo per raggiungere la massima integrità del materiale possibile nei componenti ingegnerizzati.

Tabella riassuntiva:

| Aspetto chiave | Dettagli del processo HIP |

|---|---|

| Obiettivo primario | Eliminare la porosità interna e aumentare la densità del materiale |

| Meccanismo chiave | Alta temperatura simultanea e pressione isostatica del gas |

| Applicazioni comuni | Fusioni, parti stampate in 3D, consolidamento di polveri, legame per diffusione |

| Principali vantaggi | Miglioramento della vita a fatica, duttilità, tenacità alla frattura e affidabilità |

| Limitazioni | Inefficace sui difetti superficiali, tempi di ciclo lunghi, elevato consumo energetico |

Hai bisogno di raggiungere la massima integrità del materiale per i tuoi componenti critici?

KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi i servizi di Pressatura Isostatica a Caldo. La nostra esperienza aiuta i produttori nei settori aerospaziale, medico ed energetico a eliminare i difetti interni nelle fusioni e nelle parti stampate in 3D, garantendo prestazioni e affidabilità superiori.

Forniamo:

- Servizi HIP per l'eliminazione della porosità e il miglioramento della densità

- Consulenza sulle strategie di miglioramento dei materiali

- Supporto per fusioni, produzione additiva e applicazioni di metallurgia delle polveri

Contatta KINTEK oggi stesso per discutere come le nostre attrezzature da laboratorio e la nostra esperienza di processo possono migliorare le prestazioni e l'affidabilità dei tuoi componenti.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali dati si possono ottenere dalle apparecchiature di simulazione termica ad alta temperatura di laboratorio? Prestazioni della lega Master SA508

- Quali sono le tendenze emergenti nella tecnologia dei congelatori ULT? Aumentare efficienza, sicurezza e sostenibilità

- Qual è la funzione di un sistema di vuoto da laboratorio nella preparazione dei precursori COF? Garantire la purezza e prevenire l'ossidazione

- Qual è la differenza tra sinter e pellet? Ottimizza il tuo altoforno con la giusta scelta di agglomerazione

- Qual è la differenza tra un forno industriale e un forno elettrico da laboratorio? Scegli il sistema di riscaldamento giusto

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si confrontano le pompe a palette rotative con le pompe ad anello liquido? Scegliere la pompa a vuoto giusta per il tuo processo

- La spettroscopia FTIR può essere utilizzata per l'analisi quantitativa? Sì, ecco come misurare la concentrazione con precisione